9

章

| 第9章 大洗工学センターにおけるATR研究開発 |

第 9 章 |

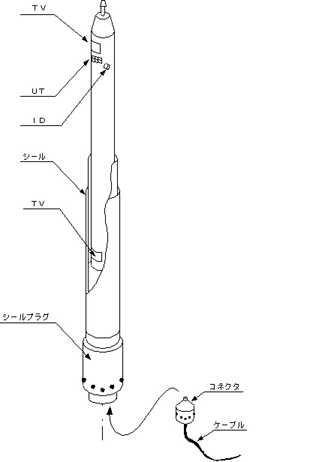

図9.6.11 小型圧力管モニタリング装置 ラグを結合する。 |

上記の技術的問題を解決するために、次の対策を施した。 (イ)最初の試作機には、3種の検出器が一緒に装荷されていたが、超音波探傷・内径測定装置と内表面観察装置に分けて筒内部に装着し、機能の負担を軽減した。 (ロ)三重筒だったのを二重筒に変更し、駆動機構をワイヤー方式からギヤ駆動方式に改めた。 (ハ)耐放射線性を改善するため、LSIをあきらめてトランジスタ、コンデンサー等の集積度の低い古いタイプの回路を採用した。 以上のように、問題点を一つ一つ解決しながら昭和58年に実機1号機が完成した。その開発目標性能と根拠を表9.6.1を示す。完成した実用機第1号機は大洗で炉外作動試験を繰り返しながら細かい不具合を直して1年間の試験を終了したあと、「ふげん」へ搬入し、昭和59(1984)年3月、第4回定期検査において10本の圧力管について計画通り検査を行うことができた(図9.6.12参照)。 この検査装置に引き続いて、圧力管ロールドジョイント部検査装置及び下部延長管検査装置を開発し、「ふげん」の供用期間中検査に供した。また、圧力管内面の酸化膜厚さ測定技術等の研究開発を行った。大洗で開発した圧力管検査技術を基に、ロシアとリトアニアのRBMKへの国際技術協力を行った。 「ふげん」の出口管と入口管はそれぞれ3B, 2Bの配管で管群構造になっており、これらのISIを行う場合、遠隔自動UT装置が望ましかった。大洗工学センターにおいては、出口管を渡り歩いて溶接部の検査を行うISI装置、蒸気ドラムノズルセーフエン 表9.6.1 圧力管ISI装置開発の目標性能と根拠 |

| 482 | ||