7

章

| 第7章 プルトニウム利用技術の確立及び実証 |

第 7 章 |

|

ものであった。この対策として、ブラシの押し付け方法を、磨耗しても常時ディスクに一定圧で接触するようバネ式に変更した。被覆管チャック部概略図を図7.4.6に示す。

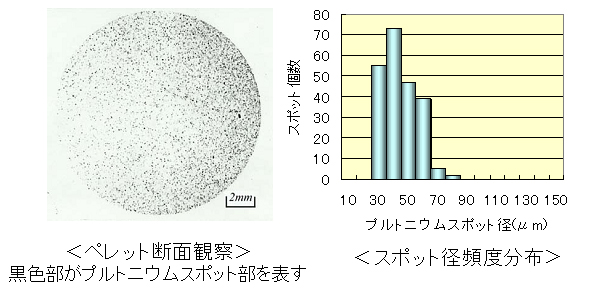

もう一つは、被覆管端面部の仕上げ精度の問題であった。通常、被覆管端面部の形状は、端栓嵌合部に合わせR形状に仕上げるが、仕上げバイト先端のR部の磨耗によりテーパ状になり、被覆管と端栓嵌合部に通常より大きな隙間が発生し、これがブローホールの原因となっていた。この対策として、仕上げバイトの使用回数を厳しく管理するとともに、被覆管端面部の仕上げがR形状に加工されていること、または溶接前に端面の全数の形状測定を実施することを行うようにした。 その他、原因究明のための調査及びこれらに係る各種溶接試験を実施した結果、ブローホールの発生件数は減少した。 燃料集合体組立時に最も注意すべきことは、燃料要素の規定の層以外への誤挿入である。これを防止するため、燃料要素を規定の層以外に入れようとしても、下部タイプレートの穴に下部端栓が入らないようにタイプレート穴及び端栓細径部の径を変え、また、内層、外層の区別が一見して分かるように内層の上下部端栓細径部に溝を入れて誤挿入防止を図った。 (4)検査技術及び品質保証システム 「ふげん」用MOX燃料製造過程において、ペレッ |

ト、燃料要素、集合体の各段階で寸法・密度測定、外観検査、化学分析、物性検査、X線検査、リーク検査等の様々な検査を行った。 |

|

図7.4.7 プルトニウムスポットとその分布(例) |

| 266 | ||