7

章

| 第7章 プルトニウム利用技術の確立及び実証 |

第 7 章 |

|

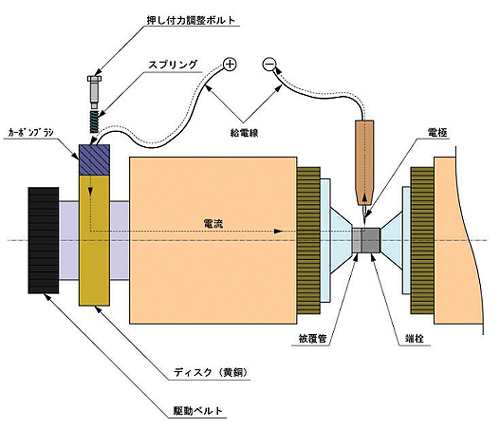

部に取り付ける管口マスクは、被覆管内部へペレットを充てんする際の被覆管開口部の汚染を防止するために取り付けるものであり、「常陽」及び「もんじゅ」燃料などのMOX燃料製造にも使用されている。管口マスクの概略図を図7.4.5に示す。

管口マスクは、被覆管と同径のステンレス管を加工し、管の一端に薄い箔部を設けたものである。被覆管にこの管口マスクを取り付け、熱収縮チューブにより固定してからペレットの充てんを行う。 管口マスクは、昭和47(1972)年のDCA燃料製造開始時から使用していた。当時、箔部の厚さは、約0.04mmと薄かったため、製作時のコストが高く、取扱い時に箔部が変形することがあり、さらにテーパ先端部が鋭角になっていたため、ビニルバッグを破損させる可能性があるなどの問題点があった。 このため、数回の改良を加え、箔部についてはペレット充てん性に影響を与えず、かつ取扱い時の箔部変形を防ぐように厚さ約0.07mmとした。また、ペレット充てん時のガイドとなるテーパ先端部は、鋭角部をなくした形状とした。これらの改良により、被覆管開口部の除染作業に要する時間を大幅に短縮することが可能になり、また管口マスク取扱い時の安全性が向上した。 燃料ペレットの充てん及び管口部の除染後、ペレットに吸着した水分を除去するため、真空加熱処理を施した。「真空引き」、「加熱」、「冷却」のサイク |

ルが、繰返し行われる本工程の設備の精度及び性能の維持管理に細心の注意を払った。

|

図7.4.6 被覆管チャック部の概要 |

| 265 | ||