7

章

| 第7章 プルトニウム利用技術の確立及び実証 |

第 7 章 |

|

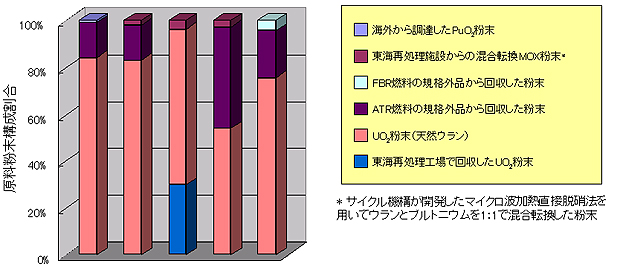

機構が、独自に開発したマイクロ波加熱直接脱硝法による混合転換粉末、規格外品からの回収粉末、ウラン粉末等の多様な原料粉末の組み合わせにおいて、安定した収率のペレット製造を可能とした。また、次の潤滑材を添加混合する工程において、均質化された原料粉末は、容易に団塊化し、特別な造粒工程を設けずに、ペレット成型時の充てんに必要な流動性を有する粉体を得ることができた4),5)。「ふげん」MOX燃料の原料の構成割合例を図7.4.4に示す。

グリーンペレットの密度と直径は、焼結後のペレットの品質を制御するための重要なパラメータである。各製造ロットの成型初期の段階で、成型圧力等の成型条件を決定するためのサンプル採取を行い、グリーンペレットの密度と寸法を測定した。「ふげん」の燃料製造後期におけるグリーンペレット密度の標準偏差は、0.2g/cm3よりも小さく、非常に安定していた。 焼結は、密度、O/M比等のMOX燃料ペレットの品質を決定する重要な工程である。ATRラインにおいては、予備焼結と焼結に円筒形のバッチ炉を使用した。このタイプの炉は、製造能力は小さいが、均熱性に優れ、メンテナンスが容易である。 焼結炉は、グローブボックスの底に連結され、グローブボックスの天井に設置したホイストクレーンによりグリーンペレットを炉に装荷した。焼結雰囲気は、5%水素と95%窒素の混合ガスであり、潤滑剤を除去する予備焼結炉は、200℃/hの昇温速度で昇温、800℃で2時間保持したあと、自然冷却させる条件で運転した。また、焼結炉は、昇温速度400℃ |

/hで昇温、約1700℃で2時間保持したあと、降温速度600℃/hで降温するという条件で運転した。 |

図7.4.4 「ふげん」MOX燃料の原料粉末の構成割合の例 |

| 264 | ||