| 第4章 「ふげん」機器の試作開発 |

第 4 章 |

| ローリングという過酷な加工に耐え、しかも使用状態での健全性を確保するために降伏点、硬度、熱膨張率の観点から、カナダ及び英国とも13Cr系ステンレス鋼を採用していた。上下延長部の大部分は、オーステナイト系ステンレス鋼(18Cr−8Ni鋼)であり、ロールドジョイント部の13Crステンレス鋼に異種金属溶接接合されている。我々もこの例にならってジョイント部にはSUS403 (当時の呼称はSUS50)を採用し、これにSUS 304延長部を溶接した。しかし、ロールドジョイントに必要な硬度を得るための温度で焼入れ焼き戻しを行うと、母材自身及びSUS 304との溶接熱影響部に脆化が見られ、中性子照射を受ける原子炉耐圧部材として使用することに問題があると思われた。この時は、既にロールジョイントの研究開発の終盤にあり、ロールドジョイントの構造、加工法が確立し、数多くの試験試料を使った強度・耐久性試験を実施して、「ふげん」実機用ロールドジョイントを製造できるところまで開発成果が上がっていた。そのため、この段階での材質変更には大きな決断を必要とした。 幸い新しい材料の手掛かりはあった。すなわち、水力機械で13Cr鋼に若干のニッケル(Ni)を添加した材料が使用されており、これが必要とする仕様を満たすように思われた。そこで、13Cr鋼へのニッケルの添加量を変えて母材の性質、SUS 304との溶接性、溶接部の性質などを比較検討した結果、3.5%のニッケル添加量が最適であると判明した。このようにして13Cr−3.5Niという組成が決められ、このステンレス鋼を当時の呼び方で“SUS 50Mod”として採用することにした。 引続き、この材料の量産性、ロールドジョイント性、溶接性などの確認試験が行われ、更に中性子照射に対する材料特性を調べるため、母材及び溶接部の多数の試験片を日本原子力研究所の材料試験炉JMTRで設計照射量の数倍まで照射し、原子炉材料として問題なく実用に供することができることを確認した。 参考文献 1) 明比:“一つの原子力機器が生まれるまで”、動燃事業団第9回報告と講演の会予稿集、(1987) 2) 動力炉・核燃料開発事業団:“「ふげん」の開発実績と「実証炉の設計」”(1979) 3) 柴藤:“重水減速・沸騰軽水冷却・圧力管型原子炉における炉本体構造の開発に関する研究”、(1981) |

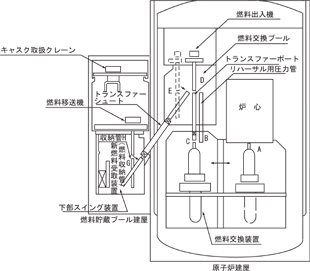

4.2 燃料取扱装置 |

| 39 | ||