| 第4章 「ふげん」機器の試作開発 |

第 4 章 |

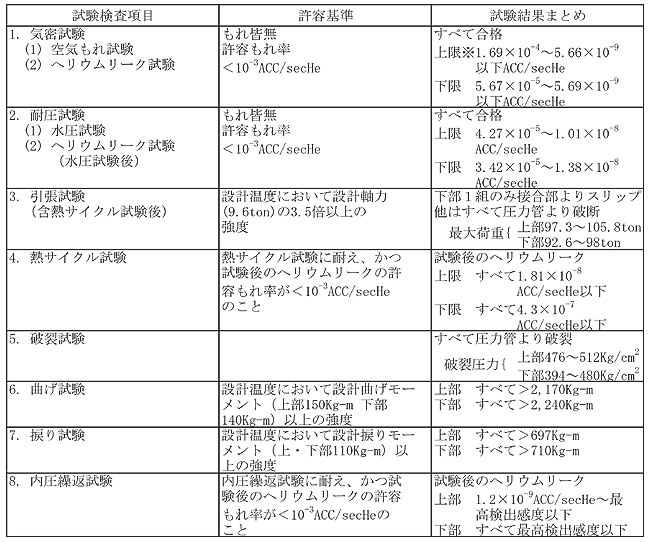

| 表4.1.1 圧力管ロールドジョイント試験 |

|

| の初期の段階ではジョイント部からの漏れが認められ、溝の形状・寸法の微妙な調整や、内リングに表面硬化を施すことなどにより、ようやく最適拡管条件を確定することができた。 開発の手順は、まず短尺の圧力管を用いて接合部を製作して最適接合条件を決め、同一条件で短尺接合部を製作して気密、耐圧、強度試験を主体にした各種試験を実施した(表4.1.1)。製作した接合部の総数は、上部56組、下部48組である。次いで実機用を前提にした実尺圧力管集合体6体を製作し、気密及び耐圧試験を実施した。また、このうちの何体かを大洗工学センターのコンポーネントテストループ(CTL)に装着して長時間の耐久性を確かめた。試験の結果は、気密性、耐圧性試験とも漏れはなく、また、引張り試験ではすべて圧力管部での破断であった(写真4.1.2)。 昭和49(1974)年から昭和50(1975)年にかけて、カナダのピカリングA−3、4号炉で圧力管ロールドジョイント部の過大引張り残留応力に起因する水素遅れ割れが発生した。高応力部への水素化物の集中析出と、運転の起動停止の繰返しによるき裂の進展が原因とされた。 試作実尺圧力管集合体のロールドジョイント部の残留応力を測定した結果、上部の約30kg/mm2に対 |

し下部では約65kg/mm2という高い残留応力値が得られた。このため、水素遅れ割れを未然に防止する観点から、既に据付工事を完了していた圧力管集合体全数の下部ロールドジョイント部に対して、昭和52(1977)年12月から53年2月にかけて、470℃±15℃2時間という応力除去焼鈍を施工した。これにより上部程度の残留応力にまで低減できたと推定される。 |

| 38 | ||