049 微小キズ検出センサー開発

掲載日:2023年10月31日

深さ・幅0.3mmまで検出

高い安全性

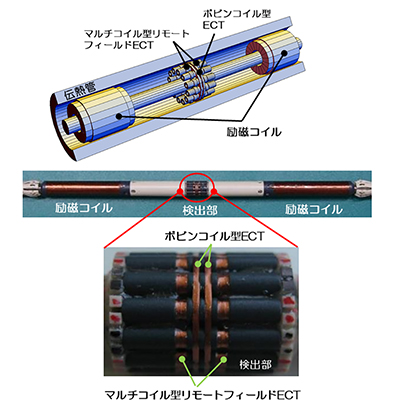

高速炉の蒸気発生器はナトリウムの熱で蒸気を発生させる機器であり、ナトリウムと水が接触しないように、伝熱管には高い安全性が求められる。そのカギを握るのが微小なキズ(傷)を早期に検知する技術だ。日本原子力研究開発機構では、渦電流探傷(ECT)を利用した微小キズ検出センサーを開発した。

渦電流探傷とは、コイルに電流を流し、電磁誘導作用で発生した渦電流がキズにより変化することを利用する方法である。高速炉の伝熱管は、磁性体の高クロム鋼のため、渦電流を外面まで浸透できる間接磁場が有効とされる。一方で小さなキズの検出には、検出コイルを小型化し、複数配置することが有利だ。しかし、この方法だと間接磁場では信号がノイズに埋もれてしまう。

そこで私たちは独自に開発した電磁場解析コードを用いて、伝熱管形状などを正確にモデル化。検出および励磁コイルの形状や配置を最適化して、その結果に基づきセンサーを試作し、性能を確かめた。

開発当初は十分な検出性能を得られなかったが、わずかな渦電流の変化を捉えるコイル形状を追求し、取得データを解析にフィードバックさせながら、試行錯誤を繰り返した。

疲労き裂も対応

その結果、これまで検出できなかった深さ0.3mm、幅0.3mmという小さなスリットまで検出し、その位置や形状を把握できるようになった。

さらに、開口幅が狭く、難易度の高い疲労き裂についても検討し、伝熱管外面の周方向疲労き裂(深さ1mm、開口幅10μm以下)を検出、より高い検査要求にも柔軟に対応できることを示した。

また、直接磁場を低周波数域で稼働させることで、ナトリウムに浸した伝熱管の外面のスリットの検出にも成功した。

他分野へ応用も

軽水炉と異なり、高速炉では検査前にナトリウムを蒸気発生器から抜き取り、冷却する必要がある。しかし200度Cという高温ナトリウム環境で検査ができれば、検査期間を短縮できる画期的な検査技術になる。

また、ボビン型やマルチ型と呼ばれる従来の検出コイルの形状を集約したハイブリットセンサーを開発すれば、検査の効率化と利用用途の拡大が見込める。これらの技術は、高速炉のプラントの安全性向上はもとより、ボイラチューブの検査など他分野への応用も期待できる。