| 第8章 「ふげん」における運転・保守技術の高度化 |

第 8 章 |

|

|

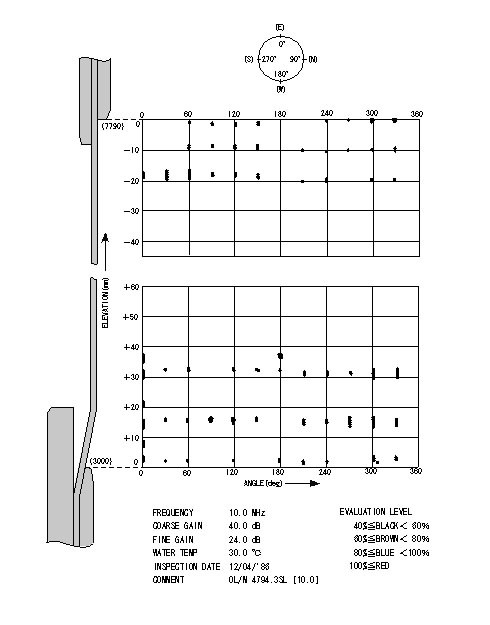

図8.1.14 超音波探傷検査記録の例(ロールドジョイント部の模擬欠陥)

|

|

て小さく、検査装置の実用性が十分に発揮された。

主なトラブルは、第14回定期検査において、検査装置のシールプラグにクラッドが噛み込んだことにより冷却材が漏えいしたことである。その原因究明及び対策のために約2週間の工期延長となった。 (1)超音波探傷検査 圧力管設計時においては、脆性特性を検討した初期欠陥と同じ大きさ(長さ5.0×深さ0.4)を基準欠陥とした。この大きさの人工欠陥により、UT校正・感度調整を実施し、検査においては、80%以上の欠陥部反射波の信号を解析評価することとした。 |

するとともに、図形化された。超音波探傷検査記録の例として、ロールドジョイント部の模擬欠陥の測定結果の例を図8.1.14に示す。

(2)内径測定 圧力管の内径測定を実施し、最大クリープ量を、圧力管のクリープひずみに対する評価基準の制限値の2.5%と比較評価した。 内径測定結果も、データ処理装置により、すべてを磁気テープ等に収めて保管するとともに、図形化された。内径測定結果の例を図8.1.15に示す。 内径測定の都度、運転前検査時の測定結果と比較して、クリープ現象による、周方向変化量と中性子照射量の関係を求めて評価した。この結果、クリープ歪み量は、安全設計における判定基準値の2.5%に至っておらず、十分余裕がある。 また、圧力管部材のクリープ現象による変化量の実測値は、設計評価式による予測値とよく一致して |

| 285 | ||