6

章

| 第6章 「ふげん」の運転実績 |

第 6 章 |

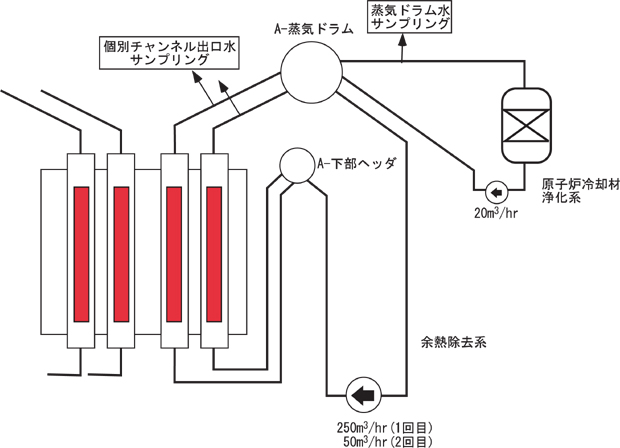

図6.1.57 個別シッピング時の系統構成 |

| 運転時、燃料の偶発的な破損を初めて経験した。燃料漏えいがない時の原子炉冷却材中のよう素131濃度は、0.02〜0.05Bq/cm3程度の極めて低い値で安定していたが、燃料漏えいにより、よう素131濃度が、最大2.4Bq/cm3まで上昇した。漏えい燃料を特定するため、原子炉を停止し、破損燃料検出装置による個別シッピング検査を行った。 個別シッピング検査は、圧力管型炉の特徴を生かした方法である。再循環ポンプを停止し、原子炉冷却材浄化系で浄化しつつ、余熱除去系のポンプで原子炉冷却材を一定流量で循環させて、採取した個別圧力管の出口水のよう素濃度を測定して、入口水(蒸気ドラム水)との濃度比によって判定を行うものである。個別シッピング時の系統構成を図6.1.57に示す。 1回目のシッピング検査は、余熱除去系流量を250m3/hで実施した。しかし、圧力管入口に相当する蒸気ドラム水のよう素131濃度が、高い状態から低下する過渡期の中での検査であり、また燃料からの漏えい率が小さかったため、漏えい燃料を特定することができなかった。このため、余熱除去系流量を250m3/hから50m3/hに低下させ、検出感度を5倍に上げるとともに、崩壊熱により冷却材温度(燃料温度)を上昇させて、燃料からのよう素131放出率を増加させることにより、漏えい燃料の特定感度を |

改善した。また、第2回目のシッピング検査は、別々の箇所で行う出入口のサンプリングを同一時刻に行うことにより、ベ−スとなるよう素131濃度が刻々変化する中での測定の影響を最小限に留めるように改善して実施し、図6.1.58に示すように特殊ウラン燃料集合体1体の燃料漏えい(出口[Ai]/入口[Ad]のよう素131濃度比54.3)を特定することができた。この結果、個別圧力管ごとに試料採取が可能で、短期間(炉停止後4日目)で漏えい燃料を特定できる圧力管型炉の特長を実証することができた。 (4)重水・ヘリウム系の化学管理 原子炉で使用されている重水量は、およそ140トンであり、重水濃度は、99.7wt%程度に保たれている。重水・ヘリウム系の系統構成を図6.1.59に示す。 原子炉の反応度を調整するため、重水中に唯一の添加物としてB-10濃縮ホウ酸を0.1〜10ppm添加している。ホウ酸濃度は、強塩基性陰イオン交換樹脂を0.8m3充てんしたポイズン除去塔に、重水を通水することにより調整する。 重水の水質維持のため、強酸性陽イオン交換樹脂0.325m3と弱塩基性陰イオン交換樹脂0.675m3の混床樹脂塔(重水浄化塔)により重水浄化を行っている。弱塩基性陰イオン交換樹脂を用いるのは、重水浄化時に、イオン交換樹脂に弱酸性イオンであるホウ酸が、除去されることにより、炉出力の影響を防 |

| 144 | ||