【研究開発の背景と目的】

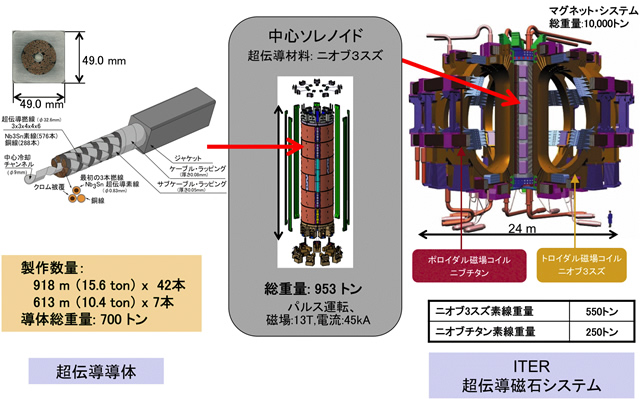

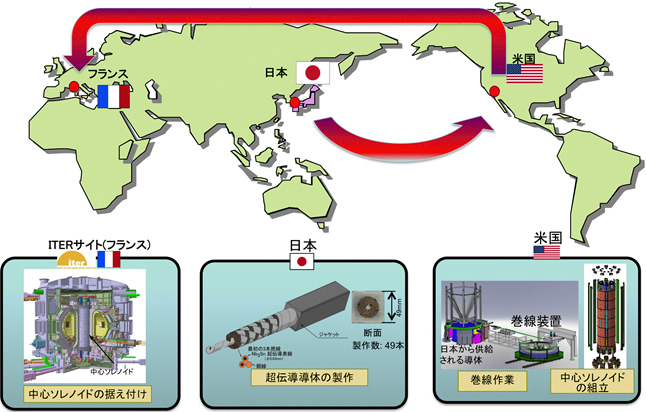

ITER参加極間で国際合意されたITER用機器の製作分担に基づき、日本は中心ソレノイドで用いる全49本の導体の製作を行い、米国はこれら導体を用いた中心ソレノイドの製作を担当します。中心ソレノイドは、ITERのプラズマ中に電流を流してプラズマ閉じ込め磁場を作るための超伝導磁石で、世界最大級の電流(45キロアンペア)でのパルス運転6)が求められる、超伝導材料としてニオブ3スズを用いた大型の超伝導磁石です。日本が担当する導体の総重量は約700トンに及びます。図1にITERでの中心ソレノイドと導体の位置づけ、図2に導体の製作方法の詳細を示します。

図1. ITER超伝導磁石システムと中心ソレノイド

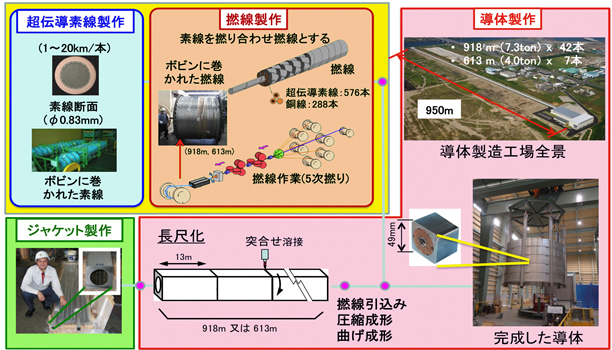

図2. 中心ソレノイド用超伝導導体の製作方法

【研究の手法】

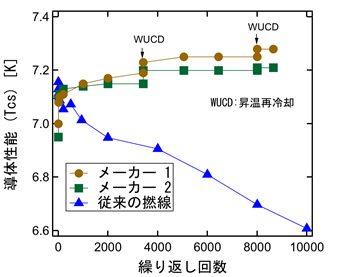

ITERの中心ソレノイドを構成する導体はITERの20年運転全期間中に6万回の「繰り返し電磁力」を受けますが、従来の導体のサンプルを用いた試験では、「繰り返し電磁力」に対して徐々に性能が低下する技術課題に遭遇しました(図4の従来の撚線)。この性能低下は導体を

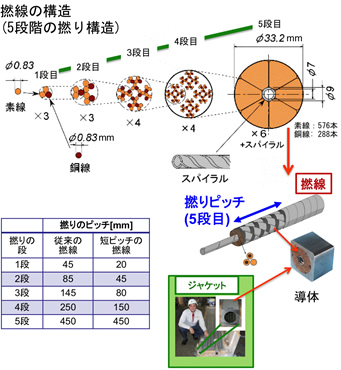

図3 超伝導撚線の撚りピッチの改良

図4 改良した導体サンプルでの性能試験結果

構成する一部の超伝導素線がジャケット4)内で変形することが原因で起こることを原子力機構が見出し、ITER機構と協力してジャケット内で超伝導素線が変形しにくい、撚りピッチ5)を短くする改良を行いました。

図3に超伝導導体を構成する撚線の構造を示します。撚線は超伝導素線と銅線を5段階に分けて撚り合わせた構造をしています。撚りピッチを短くすると強く撚られ、ジャッケット内での超伝導素線の変形を抑制することができます。

【得られた成果】

2012年に改良した導体のサンプルを製作して性能確認試験をスイス・ローザンヌ工科大学の試験装置を用いて行った結果、「繰り返し電磁力」に対して性能低下は見られず、高性能導体の開発に成功しました。図4に改良をした撚線を用いた導体サンプルの性能試験の結果を示します。

また、原子力機構では、導体製作の全工程を一括で受注できるメーカーは世界中に存在しないことから、メーカーが受注可能な製作範囲毎に複数のメーカーと契約し、また、必要な製造設備を準備し、それらの技術を取りまとめることで導体の量産化を可能にしました。

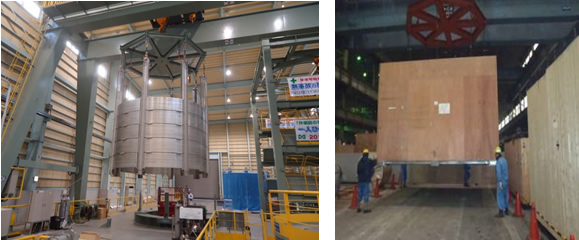

図5 米国への輸送の準備が完了した超伝導導体(左)と木箱梱包された荷姿(右)

図6 日米で製作する中心ソレノイドと海外に渡る日本の導体

中心ソレノイド用導体の製作を2012年から開始し、この度、最初の5本の導体が北九州の工場で完成しました。同導体は、北九州港響灘から米国カリフォルニア州ロングビーチに向けて貨 物船で輸送され、次の製作工程を担当する米国への引き渡しを開始することになりました。日本が担当しているITER用の機器が初めて海外に渡ることになり、ITERの建設における日本の貢献の重要な節目になります(図5、6)。

【今後の予定】

導体の製作は2017年まで続き、定期的に米国に輸送される予定です。