【研究開発の背景と目的】

(1) 99Mo製造国産化の計画

我が国の核医学診断件数は約140万件/年であり、そのうち約90万件については、半減期6時間のテクネチウム-99m(以下、99mTc)を検査薬として使用している。99mTcは半減期66時間のモリブデン-99(以下、99Mo)から製造される。我が国の99Mo需要は、米国に次ぎ世界第2位であるにもかかわらず、全量を輸入に頼っている。しかし、近年、製造用原子炉のトラブル等に伴う停止、アイスランドの火山噴火による空路障害などにより、99Mo を安定に供給することが困難となったこともあり、我が国で99Mo製造することが喫緊の課題となっている。

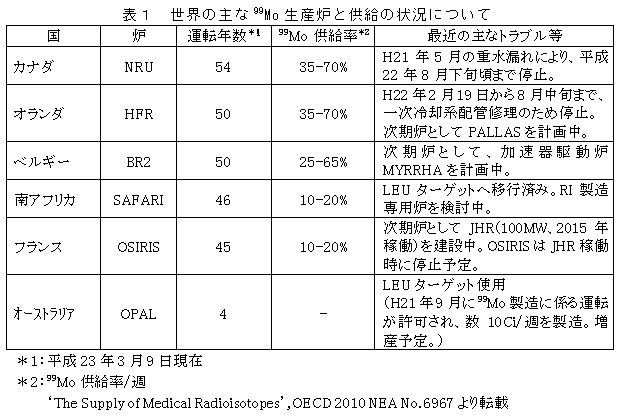

99Moの95%以上は、表1に示す原子炉において、高濃縮ウラン(HEU、235U濃縮度50%以上)の核分裂を利用する(n,f)法(以下、核分裂法※11)にて製造されている。一方、米国が提唱するGTRI(地球的規模脅威削減イニシアティブ:2004年5月、エイブラハム米エネルギー長官が提唱)※12において、米国や旧ソ連より各国に対して研究炉用の燃料として提供されたHEUがテロリストの手に渡ることを防ぐため、全ての国における民生用研究炉用燃料のHEUから低濃縮ウラン(LEU、235U濃縮度20%未満)への転換が示されている。このため、核分裂法を用いた99Mo製造では、製造に用いるウランにLEUを用いる方法に移行されつつあるが、放射性廃棄物量が従来の約5倍に増大すると評価されている。

そのような背景により、原子力委員会の報告書「原子力政策大綱に示している放射線利用に関する取組の基本的考え方に関する評価」(平成22 年6月1日)において、「関係行政機関が、産業界・研究開発機関等の関係機関と緊密に連携・協力しつつ、国としての対応について検討を進めていくことが必要である。」との提言がなされた。これを受け、平成22年10月に「モリブデン-99/テクネチウム-99m の安定供給のための官民検討会」が発足し、平成23年7月まで合計5回の会合が開催され、報告書がまとめられた(※)。この報告書の中で、日本での99Mo国産化は、(n,γ)法による99Mo製造方法が第1候補として提案され、JMTRを用いた99Mo製造技術開発を推進し、5年を目標に事業化することが目標とされている。

一方、原子力機構理事長の諮問機関であるJMTR運営・利用委員会の下に設置された「99Mo国産化検討分科会」の最終報告(平成23年3月9日)においては、JMTR稼働時において、1000Ci※13/週の99Mo製造が可能であり、これは国内における需要量の2割に相当すると報告されている。こうしたことから、99Mo製造の国産化を早期実現することにより、日本における99Mo需要に対して、天然Moを用いた場合約20%、高濃縮(約98%)98Moを用いた場合100%の供給が期待できる。

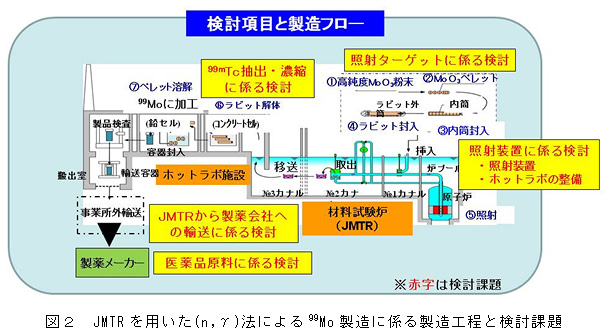

そのため、医療診断用ラジオアイソトープ製造の「産業利用の拡大」として、JMTRを用いて、放射化法による99Mo製造の国産化技術を確立し、99Moの安定供給の確保のための99Mo製造の実用化を目指した技術開発を進めている。なお、JMTRを用いた(n,γ)法による99Mo製造に係る製造工程及び検討課題を図2に示す。

(※):モリブデン-99/テクネチウム-99m の安定供給のための官民検討会編、「我が国のテクネチウム製剤の安定供給」に向けてのアクションプラン、平成23年7月7日、

http://wwwa.cao.go.jp/oaep/mo-supply/houkokusho.pdf

(2) 求められている課題

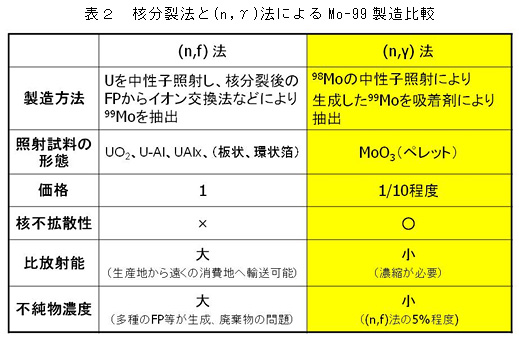

GTRI(地球的規模脅威削減イニシアティブ)の下で活動しているRERTR (Reduced Enrichment for Research and Test Reactors) ※14プログラムにおいて、HEUの利用を限定するためにMo-99製造用ターゲットをLEUで代替することが検討されており、IAEAも本プログラムをサポートしている。昨年開催されたRERTR会合(RERTR 2010-32nd International Meeting on Reduced Enrichment for Research and Test Reactors)においても、HEUからLEUへの移行に重点がおかれている。しかしながら、LEUであったとしてもウランを用いる99Mo製造方法では、Pu製造量や放射性廃棄物量が増大することなど危惧すべき課題点も多い。このため、(n,γ)法による99Mo製造方法の技術的確立は、国民の健康維持、すなわち「健康の安全保障」のためにも非常に大きな意義があるとともに、核不拡散及びテロの脅威低減、すなわち「国家の安全保障(核セキュリティ)」にも資することとなる。表2に核分裂法と(n,γ)法によるMo-99製造比較を示す。

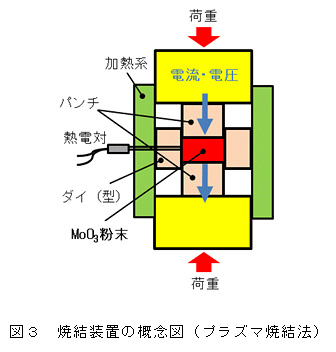

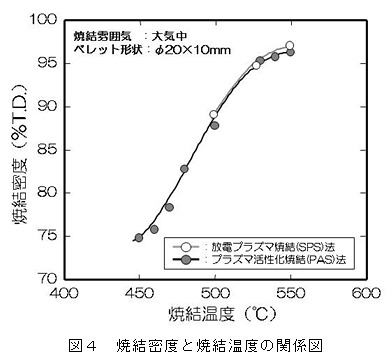

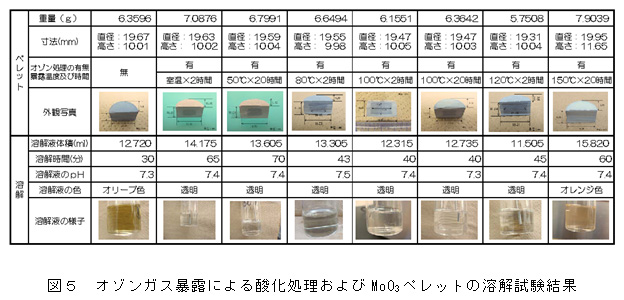

(n,γ)法では、核分裂法と比較して、検査薬にするための99mTcの放射能濃度が低いこと、希少資源の一つであるMoの有効利用などの技術的課題があり、実用化のためにはこれらの課題を早急に解決しなければならない。そのため、原子力機構では、これらの課題を解決するための取組みの一つとして、高密度MoO3ペレットの製造技術開発を行っている。