高電圧ブッシングに用いる絶縁体は、外径1.56 m、高さ29 cm、厚さ5cmという非常に大きなセラミックリングです。この寸法は、内部を貫通する導体間を絶縁するための距離を確保する上で必要不可欠な大きさです。しかしながら、過去にこれほどの大型のファインセラミックリングは世界にも製作例がなく、製作法の確立が長年の課題でした。

また、図4に示す通りセラミックリングの内側が真空、外側は最高10気圧の高圧空気が充填されます。従って、セラミックリングが真空とガスの境界となります。このため、セラミックと金属という異種材料間を接合し、高い気密性を保持することが必要です。小型のセラミックやガラスと金属の接合には、「ロウ付け接合」[2]が広く用いられています。同様の接合手法として電気配線の接合に用いる半田付けが知られています。しかし高電圧ブッシングでは、充填する高圧空気による外力に耐えるようにセラミックと直接封着される金属として用いるコバール[3](ニッケル合金)の肉厚が2.5〜3 mm程度必要であることが原子力機構で実施した解析によりわかりました。この厚さは通常ロウ付けに用いられるコバールの数倍〜10倍の厚さです。このような厚肉のコバールを外径が1 mを超す大型のセラミックリングにロウ付けした例はなく、技術的課題の1つでした。

そこで原子力機構では、以下に掲げる高電圧ブッシングに向けた開発課題に取り組みました。

①外径1.56 mの大口径セラミックリングの製作技術の確立

②厚肉コバールを用いた大口径セラミックリングのロウ付け接合技術の確立

③大口径セラミックリングを用いた大型絶縁体の試作と真空絶縁技術の確立

(1)外径1.56 mの大口径セラミックリングの製作技術の確立

ITERは10年以上前から設計が行われてきましたが、高電圧ブッシングはNBIに欠かせないコンポーネントとされていたにも関わらず、大口径セラミックの製作の目途は立っていませんでした。一方で、高純度アルミナセラミックは、その化学的安定性、寸法安定性や機械強度に優れていることから、需要が大きく広がってきました。たとえば液晶テレビの表面を覆うガラス板の取り扱いには、セラミックの平板が使われています。このガラス板は厚さ0.7 mm、工場内では一辺が3 mほどの大きさがあります。薄さと大きさから、とても人間の手で扱える代物ではなく、高純度セラミックの板に乗せて運ぶのが最良の方法なのです。高純度セラミックは、従来、原料となる高純度アルミナの粉体を水槽に入れ、水圧を利用して押し固める冷間静水圧プレス(CIP)により成形体を作り、これを焼結して製作します。従来のセラミックリングの成形法では外側からの水圧で粉体を圧縮するため、得られる成形体は水槽の外径に比べかなり小さくなります。このため製作可能なセラミックリングの外径は1 m程度が限界でした。これに対し、液晶取扱い用の大判セラミック平板では、アルミナをスラリー状(液体に固体粒子を混ぜた泥のような状態)にして、型に流し込む「鋳込み」という方法で成形されています。原子力機構は複数のメーカーと検討し、鋳込み成形法による小型サンプルの製作に一度は成功したものの、その後失敗が続き、大型セラミックリングの製作に踏切ることはできませんでした。

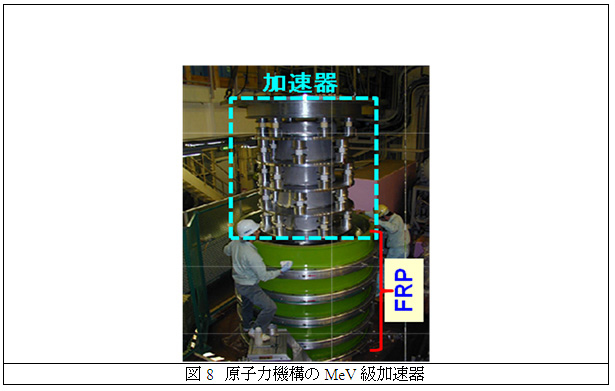

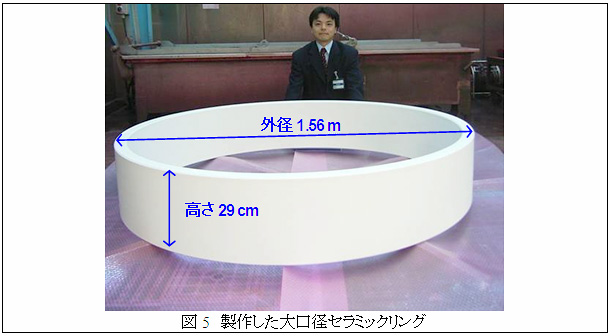

そこで、原子力機構は京セラ(株)と共同で、CIP成形に改良を加え、世界最大口径となる外径1.56 m、高さ29 cmの高純度セラミック(ファインセラミック)リングの製作に成功しました(図5)。

(2)厚肉コバールを用いた大口径セラミックリングのロウ付け接合技術の確立

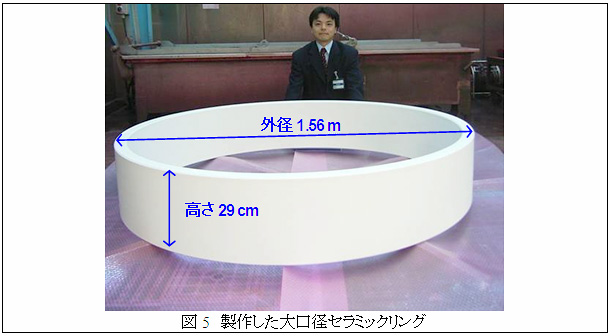

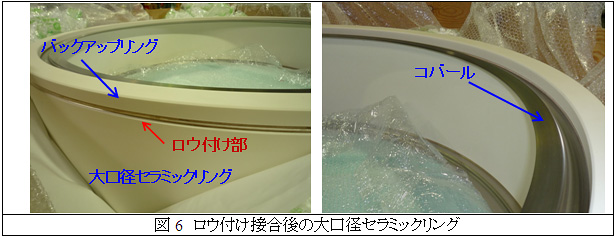

前掲の図4の右図で示す断面図の通り、大口径セラミックの上下端には同じ外径ながら高さの低いセラミックリング(バックアップリング、高さ28 mm)を配置し、これらで肉厚3 mmのコバールを挟み込みロウ付けを施します。セラミック及びコバールを炉の中で1000度近くまで昇温し、ロウを接合面に溶け込ませ、その後室温に戻します。この温度変化に伴いセラミック及びコバールは膨張及び収縮します。温度降下時には、“接着剤”の役割を果たすロウが固化し、セラミックとコバールが接合されます。熱変形の度合いを示す熱膨張係数がセラミックと同程度であることから一般にコバールが用いられますが、実際にはセラミックとコバールの熱膨張係数には僅かな差があります。接合する材料が大型になるとこの僅かな差も無視できなくなり、セラミック及びコバールの変形量に差が生じます。その結果、接合部には応力が発生します。コバールが厚いほど、また、接合面積が広いほどこの応力は大きくなります。このため、適切な材料及び接合方法を選ばないと接合部が破損します。これに加えて、このセラミックリングの外側には最高で10気圧の高圧空気が充填されるため、セラミック及びロウ付け接合部には常に大きな力がかかります。このような厳しい条件に耐えうるコバールの厚さは2.5〜3 mmであることがわかりましたが、このような厚肉のコバールを外径が1 m超のセラミックリングにロウ付けすることは非常に困難とされてきました。

そこで、原子力機構と日立原町電子工業(株)は、このような大口径セラミックリングにも適用できるロウ付け接合技術開発に取り組みました。10〜20 cmの小型のセラミックを用いたサンプル試験から開始し、ロウ付け時の熱の影響を詳細に調べました。次に、1/2サイズ(外径80 cm)のセラミックリングを用いて3 mm厚のコバールのロウ付け試験を行い、リング状の接合面に“接着剤”となるロウを均一に溶け込ませるための器具や、接合面に発生する力や熱による変形を均一する機器に工夫を加えました。

他方、セラミックに接合するコバールも外径1.56 mのリング形状のものが必要です。そこで、欧州の鉄鋼メーカーから輸入して大判・厚肉のコバール板を入手しました。このコバール板を接合用リングに加工後、ロウ付けを実施したところ、図6に示すように、外径1.56 mの大口径セラミックリングへのコバール板のロウ付けに成功しました。

(3)大口径セラミックリングを用いた大型絶縁体の試作と真空絶縁技術の開発

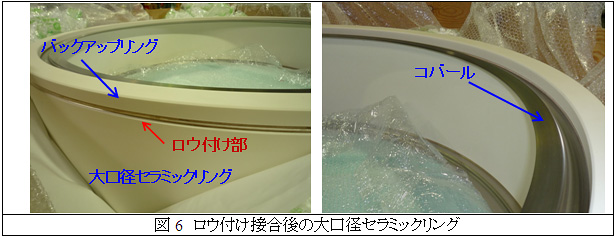

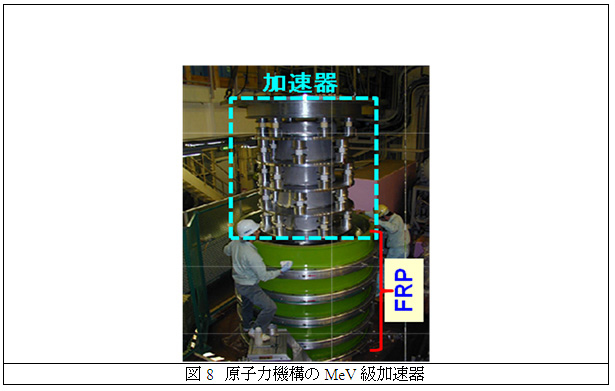

上記の要素技術開発の成果をもとに、原子力機構は5段構造の高電圧ブッシングの1段分を模擬した大型絶縁体を試作しました(図7)。真空中で高電圧を安定に保持するためには、絶縁破壊の引き金となる局所的な電界集中を抑えることが重要です。特に、金属、絶縁体(誘電体)及び真空が接する箇所(これを三重点という)は電界が集中しやすく、大型絶縁体の絶縁性能の実証においてこの領域の電界集中を抑えることが重要になります。原子力機構でITER NBIに向けて研究開発を実施しているMeV級加速器は、図8に示すように5段のFRPリングを真空境界として、内部に5段の静電加速器と支持構造物を設置し真空中で高電圧を絶縁する構造になっています。これはITERの高電圧ブッシングを模擬した構造です。この加速器開発で得た知識と経験を基に、電界緩和のための金属部品を設計・製作し大型絶縁体内部に取り付け、高電圧絶縁試験を実施しました。その結果、セラミック1個あたりの定格電圧を20 %上回る24万ボルトを1時間以上にわたり安定に保持し、ITERで要求される絶縁性能を実証しました。