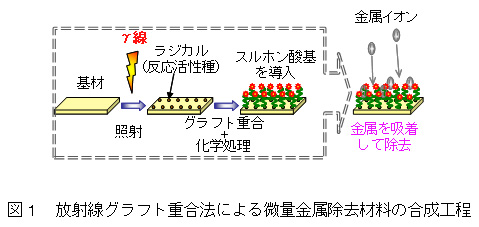

集積回路におけるトランジスタの集積密度の急速な高まりに伴い、電子機器の高性能化が進んでいます。一つのトランジスタは45nm8)のサイズになり、極微量の不純物が製造の歩留まりに影響するようになりました。そのため、半導体の作製プロセスに使用する洗浄水の処理のため、除去フィルターからの有機成分などの溶出が極めて少なく、洗浄液中の微量金属を高効率で除去できるフィルターの開発が望まれていました。原子力機構と倉敷繊維加工株式会社とは、平成18年から、溶出成分の少ない金属除去材料の開発をめざし、共同研究を進めてきました。倉敷繊維加工株式会社は、ポリエチレン繊維を融着して溶出成分が少ない不織布を開発し、原子力機構は放射線グラフト重合法により、図1のようにスルホン酸基(-SO3H)を導入して、微量金属除去材料を合成しました。まず、基材であるポリエチレン不織布にγ(ガンマ)線を照射し、反応活性種であるラジカルを形成します。次に、試薬を加えて、基材中のラジカルと反応させることにより、接木のように分子の枝を形成します。微量金属除去には、スルホン酸基が適しているため、化学処理により分子鎖に導入しました。

得られた微量金属除去材料を10ppb9)のナトリウム水溶液を流して評価した結果、市販の吸着樹脂に比較して、2,000倍高速の400m/hの流速で微量金属除去材料体積の40,000倍量のナトリウム水溶液を処理することが可能でした。処理した水溶液中のナトリウムの濃度は、測定機器の検出限界0.01ppb未満になります。また、除去材料からの有機溶出分は0.03ppb以下と極めて溶出成分が少ないことがわかりました。

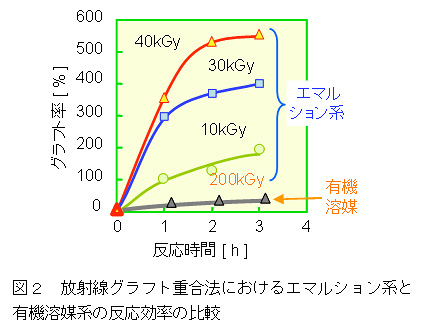

しかし、製造に要する照射線量をこれまでの200 kGyから50 kGyまで減らさないと、微量金属除去材料としての性能は十分であっても、製造コストが見合わず、実用化が困難であることがわかりました。そのため、原子力機構では、放射線グラフト重合の高効率化の研究に取り組み、グラフト重合の試薬を有機溶媒に溶かすのではなく、界面活性剤10)を用いて、水に分散させることで、グラフト重合の効率が上昇することを見出しました。グラフト重合に用いる試薬の水への分散性、安定性と界面活性剤の種類や濃度との関係を明らかにした結果、図2に示すように、5%の試薬を界面活性剤で水に分散させた場合は、10 kGy程度の線量で、金属除去材料を作製に必要な150%のグラフト率11)を40℃、2時間で達成できることがわかりました。同条件で試薬を有機溶媒に溶かして作製した場合は、150%に達することはなく、試薬濃度を高めなければなりません。このエマルショングラフト重合を微量金属除去材料の合成に適合させ、スケールアップを行い製造プロセスの最適化を共同研究により進めたところ、必要な線量を50kGyまで低減化することが可能であり、実用化に目処をつけることができました。

半導体洗浄液に含まれる微量金属を除去するフィルターとして微量金属除去材料を量産するため、倉敷繊維加工株式会社は、平成22年3月、静岡工場に微量金属除去材料の製造設備を新設することを決定しました。同年4月までに、装置による微量金属除去材料の製造条件を確立し、試作及び量産体制を確立する予定です。