|

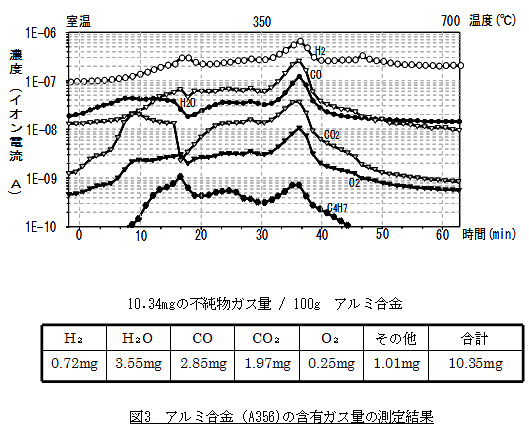

【参考資料】 1.自動車用金属素材の「先進的品質管理システム」開発の具体例としての「グラビマス」を用いたアルミ材品質管理技術 1-1 アルミ品質管理におけるガス分析の必要性 アルミ素材はボーキサイトを原料として化学的精錬、電気分解などの手順を経て生産され、我が国では新地金の全量を輸入に頼っています。我が国では現今の世界的アルミ需給の逼迫と価格の高騰から、アルミリサイクルが広く行われ、工業用アルミ素材の多くを賄うまでになっています。しかし、再生アルミは新地金と異なり、様々な不純物を含んだアルミ廃材を原料とするため、アルミ製品の品質管理のためには、素材、溶湯、製品の各段階で不純物管理を徹底することが求められるようになりました。 これに対して、主にアルミ材に含まれる水素ガスの量を計って品質を管理する従来の方法では、多種類の未知の不純物ガスを含む可能性のある廃材からの再生アルミの品質管理には不十分となり、より高度な不純物ガス測定方法が待望されていました。 1-2 原子力機構のガス分析装置「グラビマス」の特長 豊田通商は、原子力研究成果をもとに原子力機構が開発した高性能ガス分析装置「グラビマス」を中心とした高度なガス分析技術に着目し、原子力機構と共同研究契約を締結し同社の金属事業の中核である自動車用再生アルミ溶湯の品質管理に応用する目的で原子力機構産学連携推進部と共同研究を開始しました。 1-2-1 アルミ品質管理の技術的課題 アルミは軽量部材として自動車用エンジン等に多用されております。しかし、アルミ素材は化学反応性が高いため溶解・鋳造過程で製造環境中に存在する水分等のガス類を取り込み、アルミ鋳造製品内部にガス溜(空洞)、酸化物等を生成し、製品の機械強度の低下、仕上げ面の平滑度劣化、貫通孔の発生等を起こすという品質管理上の技術的課題がありました。これらのことは、様々な不純物を含んでいるアルミ廃材を原料とする再生アルミ使用製品においてはより一層大きな技術的課題となっております。 したがって、再生アルミの品質向上を図るためには、素材製造後のみならず製造途上であっても材料中に含有する全てのガス種と量を迅速かつ正確に計測し、その結果を品質管理に反映できる測定技術の開発が極めて重要であります。 1-2-2 ガス分析法の技術的課題 従来、アルミ材の含有ガス量の品質検査は、主としてガス溜に由来する素材表面の膨れを作業員が現場で目視検査して定性的に合否判定しておりました。目視検査は、作業員の熟練度と主観に大きく左右されるという欠点を常に持っております。しかも、目視検査では、たとえ膨れが存在したとしても直径0.1センチメートル以下の形状では検知不可能でした。 また、含有ガスの定量評価では、水素量だけを気体体積法(ランズレー法)によって測定し合否判定をしておりました。ランズレー法は、水素原子だけがパラジウム合金膜中を拡散透過するという特性を利用した水素ガスの体積量測定法であります。 しかし、このランズレー法では製品中に種々のガスが含有されているのにもかかわらず、水素以外のガスは測定できず、また水素の体積測定感度もたかだか0.1立方センチメートル(1気圧、室温)程度でした。 しかも、ランズレー法では、水素量は体積値として計測されるため、測定環境の温度や圧力の影響を敏感に受けることから、測定時に温度や圧力等の周囲条件をきめ細かくモニターしながら分析しなければならないという煩わしさがありました。 今回、豊田通商と原子力機構との共同研究で採用するガス分析装置「グラビマス」は、素材中に含まれる全てのガスの種類と存在量を測定でき、しかも個々のガス種ごとの存在量は測定時の温度や圧力等の影響を原理的に受けない重量値として計測できるという利点を持っています。したがって、この「グラビマス」を品質検査装置として導入することにより従来のガス分析手法および装置が抱えていた技術的課題をほぼ解決することができるものと期待されます。 また、「グラビマス」は製造プロセスの異常事象の検知にも適し、工程の安全性向上が図れます。 1-2-3 グラビマスの特長 「グラビマス」の測定原理は、ガスを含む固体は超高真空環境下でその融点(アルミニウムの融点;660℃)付近まで加熱すると、内蔵しているガスのほぼ全量を固体外へ放出するという科学的事実に基づいています。 具体的には、加熱によるガスの放出量を真空天秤で重量減少値として精密に計測し、同時に放出ガスの種類とその濃度比を質量分析計で計測いたします。最後に全重量減少値をガス濃度比で按分することによりガスの種類毎の放出量を重量値として算出確定することができる仕組みです。 2.ガス分析技術比較 今回開発したグラビマスによる測定方法は、ガス量を重量で測定しますので、測定値に試料ガスの温度や圧力の変動を考慮する必要がない絶対測定となっています。このため、測定値を測定環境に左右されずに再現できるトレーサビリティー(履歴管理)を確保することが可能になりました(表参照)。

3.グラビマスの測定手順および仕様・性能 3-1グラビマスの測定手順 「グラビマス」(図1)を用いたガス量測定は、以下の通りです。

3-2グラビマスの仕様・性能 「グラビマス」装置は、真空天秤、四重極形質量分析計、真空容器、試験片加熱ヒータおよび超高真空排気ポンプ等から構成されております。

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

もどる |

|||||||||||||||||||||||||||||||||||||||||||||||||