1.背景

金属材料の表層内に圧縮残留応力を導入するショットピーニング工法は、原子炉プラント構造物の応力腐食割れ抑制や機械部品の疲労強度向上を目的として広く採用されています。ショットピーニングによって導入される残留応力、そしてその残留応力が機械・構造物の稼働中にどのように変化していくかをコンピュータ・シミュレーションによって予測できれば、ショットピーニング施工条件の最適化や機械・構造物の強度信頼性評価に大変有効です。しかし、これを実用レベルで、すなわち、数万個、数十万個といった多数のショット粒が、三次元形状を有する部材表面にランダムに衝突して発生する残留応力をシミュレーションすることはこれまで困難でした。

2.研究成果

荷重分布モデルを用いたショット粒衝突時の応力分布の予測

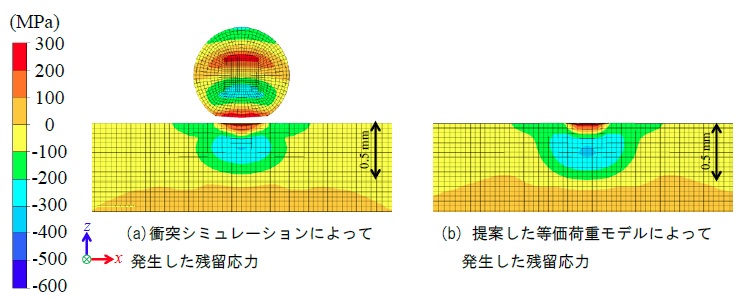

本研究では、先ず、ショット粒1個が部材表面に衝突する際に発生する残留応力を、衝突シミュレーシ ョンによって求めました(図1(a))。しかし、この計算を多数回繰り返すことは、現在のコンピュータの能力では困難です。そこで、本研究では、衝突シミュレーションによって得られた荷重の空間的、時間的変化過程をモデル化し(=等価荷重モデル)、その荷重分布を部材に与える方法を提案しました。図1(b)は、等価荷重モデルを用いて部材表層内に発生した残留応力分布です。図 1(a)の結果とほぼ一致しており、等価荷重モデルの考え方が正しいことが示されました。

次いで、超大規模超高速非線形構造解析手法である「理想化陽解法有限要素解析手法」に等価荷重モデルを組み込むことで、ショットピーニングによって発生する残留応力を実用レベルで解析できるシステムを構築しました。

円筒多層溶接試験体を用いた解析システムの妥当性検証

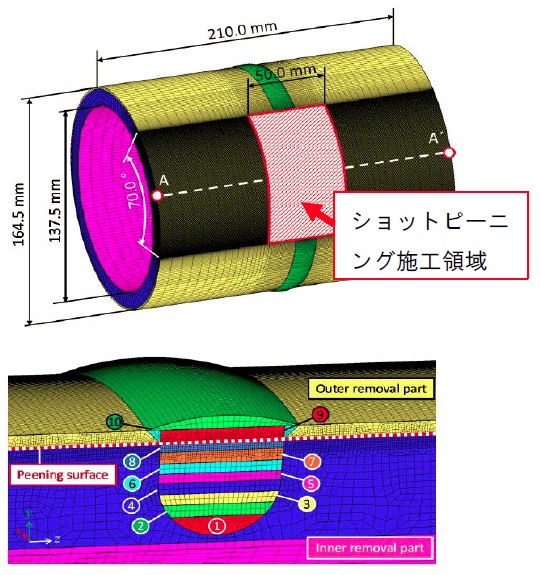

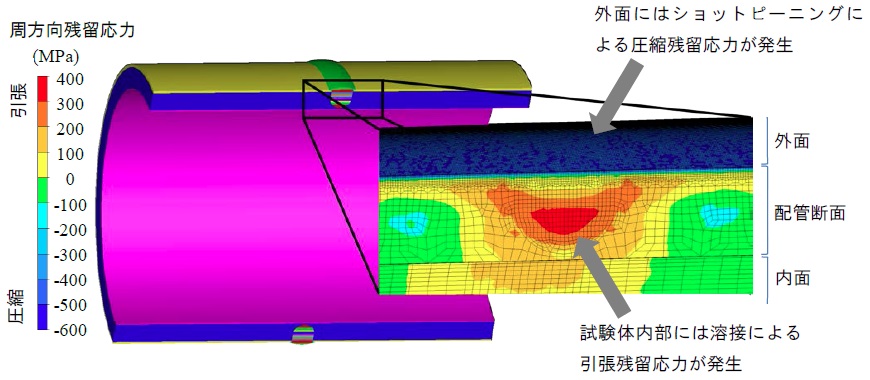

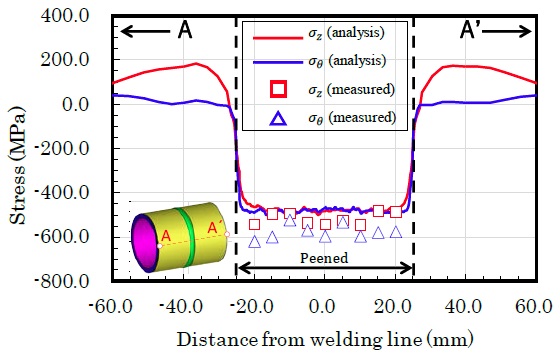

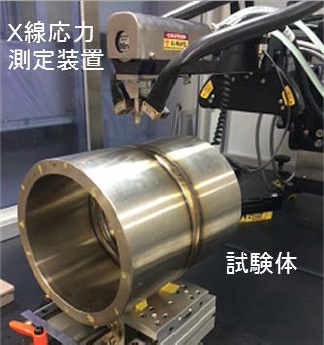

発電プラントの冷却配管を想定した円筒多層溶接試験体(以下「試験体」)の解析用モデルを図 2 に示します。この解析用モデルにおいて、溶接及びその後のショットピーニング工程で発生する残留応力を、構築した解析システムで解析しました。解析結果を図3に示します。図中のカラーマップは、試験体の溶接部近傍の拡大図で、周方向残留応力の分布を示しています。カラーマップの中央付近(=試験体内部)には、溶接によって発生した引張残留応力が発生しており(赤色)、一方、試験体の外面は全体的に青色となっており、すなわち表層にはショットピーニングによる圧縮残留応力が導入されたことが分かります。次に、解析結果の妥当性を検証するために試験体を実際に製作し、ショットピーニング施工後の残留応力をX線回折法によって実測しました。図4 は、図2の上図に示す A-A’軸上における残留応力の解析結果(赤及び青の実線がそれぞれ軸方向及び周方向の残留応力)と実測結果(□及び△がそれぞれ軸方向及び周方向の残留応力)の比較です。解析結果と実測結果はほぼ一致しており、構築した解析システムにより、実用上十分な精度で残留応力が予測できることが確認されました。なお、実験に用いた試験体の設計・製作は発電技検が行い、X線回折を用いた残留応力測定(図 5に測定の様子を示す)は、原子力機構が実施しました。

3.今後の展開

開発した解析システムを用いることで、実機のショットピーニング適用部に発生する圧縮残留応力及びその稼働中の変化が予測できますので、実験することなく短期間でショットピーニング施工条件の決定と稼働時の安全性評価が可能です。また、例えば、解析により実機の稼働中に応力腐食割れの発生限界まで圧縮残留応力が低下したと推測できれば、再度ショットピーニングを施工するなどの適切な対策を講じることができるなど、実機の稼働後の健全性評価にも有効です。

開発した解析システムは、ショットピーニングと類似の圧縮残留応力導入工法である超音波衝撃処理やレーザーピーニングなどにも拡張可能と考えられます。したがって、今後、これらの工法が適用されている原子力プラント構造物や船舶、橋梁等の溶接部、また、自動車や航空機の機械部品など、幅広い機械・構造物の強度信頼性向上への貢献が期待されます。

4.論文情報

- 雑誌名:Welding in the World(2017 年5月号)

- タイトル:Numerical analysis of residual stress distribution on peening process

- 著者:Kazuki Ikushima1, Masakazu Shibahara1, Koichi Akita2, Hiroshi Suzuki2, Satoshi Morooka2, Satoru Nishikawa3, Takashi Furukawa3

- 所属:1大阪府大、2原子力機構、3発電技検