1.開発の背景と経緯

1Fの安全で確実な廃炉の実施は国民的課題になっています。このような中、2015年7月、原子力に関する総合的研究開発機関である原子力機構、原子力発電の総合プラントメーカーである日立GE及び、ウォータージェット切断等のトップメーカーであるスギノマシンの3機関が協力して1Fの廃炉作業へのレーザー技術の適用拡大を見据えた基盤的研究を行うことに合意し、2017年3月31日まで共同研究を進めてきました。

1Fの廃炉作業では、放射性物質の放出抑制を行いつつ遠隔操作で炉内構造物、燃料デブリ等の対象物にアクセスし、取り出し可能な大きさに加工し、安全に取り出すことが要求されます。レーザーを使った取り出しに係る技術として、レーザー切断により取り出し可能な大きさに加工することが提案されており、これまでの研究において気中・水中両環境において厚さ数cm~30 cmの鋼材切断が可能であることが実証されています。この加工法はレーザー光の照射によって対象物を加熱溶融し、その部分をガスジェットで吹き飛ばすことにより切断を行うものです。この方法の利点は、機械的な工法と比較すると切断時にその対象物に与える力が小さいことから、対象物をその土台となる装置に強く固定する構造を必要としないことです。また、同時に照射装置が受ける反力も小さいことから照射装置自体に高い剛性(外からの力によって変形しない性質)を必要としません。そのため、機器・装置の小型化と形状の柔軟性が増し、狭隘部に侵入可能な様々な遠隔装置との結合が容易となります。しかし、加工時に大量のアシストガスを必要とし、放射性ダスト(粉塵)の回収法や粉塵が外部に飛散しないように負圧管理をするなど作業環境の保持が技術的課題となっています。

ウォータージェット切断も廃炉に向けた加工技術として提案されています。この技術はノズルから噴出する超高圧水を対象物に衝突させることで切断を行う方法です。水流による冷却性の高さから対象物への熱影響が小さく、また水が加工に伴う粉塵を取り込む性質により大気へ粉塵が飛び散ることが抑えられるといった利点があります。しかし、硬くて粘りのある材料に対しては加工能力をあげるために水と研磨材を混合させる必要があり、研磨剤が汚染されることにより発生する余分な放射性物質の処理が課題となっています。

本共同研究では、上述の各技術の強みを活かし弱点を補うために、「レーザー光」と「ウォータージェット」の組合せを提案し、基礎試験を通じて加工性の高い組合せ法を見出しました。また、その結果を受け、はつりによる金属の除去加工試験を行い、炉内構造物や燃料デブリ等の取り出しに対する本除去技術の有用性を実証しました。

2.研究内容と成果

(1)レーザー光とパルスウォータージェットとの組合せにより加工性向上

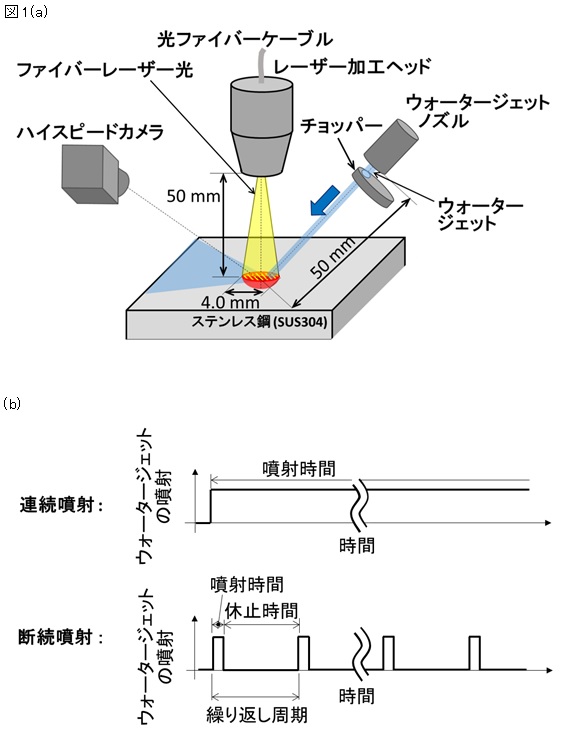

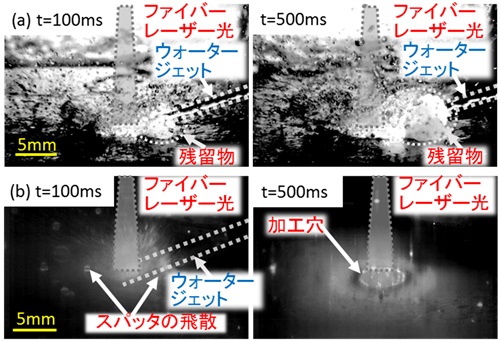

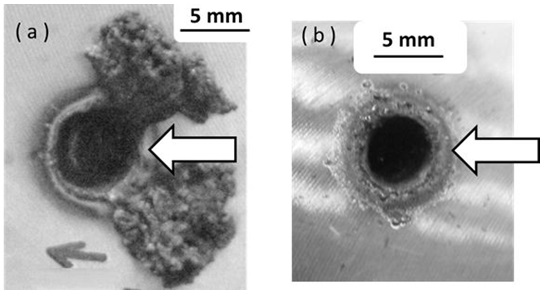

本方式による基礎的な加工を確認するために、図1(a)に示すようにステンレス鋼(SUS304)試料表面にファイバーレーザー光(パワー5.5kW, 波長1070nm)を照射し、同時に斜め上方向からウォータージェット(0.2MPa~3.2MPa)を噴射させた穴あけ試験を実施しました。その際、ハイスピードカメラを用いて、穴あけ時のレーザーにより金属の溶けている部分がその場所から除かれていく様子を観察しました。図2(a)は連続して噴射されるウォータージェットを用いた際の溶融部が除かれてゆく様子を、図3(a)はレーザー照射終了後の試料の表面状態を示したものです。レーザー照射により生じた溶融部が塊となって穴の縁に連続的に堆積し、レーザー照射終了後は穴の縁に再凝固し、その条件では試料に固く付着することが確認されました。これはウォータージェットにより溶融時に冷却効果が働き、溶融が阻害され、付着が起こっているためと考えられます。次に、図2(b)は繰返して断続的に噴射されるウォータージェット(以下、パルスウォータージェット)を用いた際の溶融部が除かれてゆく様子を、図3(b)は照射終了後の試料の表面状態を示したものです。溶融部にパルスウォータージェットが衝突した際、ウォータージェットとともに溶融金属の小塊が吹き飛ぶ様子が観測されました。また、パルスウォータージェットを用いることでウォータージェットの冷却効果やレーザー光の水への吸収などによる溶融の阻害が抑制され、照射後に溶融部が試料に付着する状況が観測されなくなりました。なお、パルスウォータージェット使用時の試料金属の除去量は連続ウォータージェット使用時を上回ることもわかりました。以上から、レーザー光とパルスウォータージェットを併用することにより金属の除去性能が高まることが示されました。

図1(a) レーザー照射による穴あけ試験の模式図。試料であるステンレス鋼(SUS304)表面にファイバーレーザー光を照射し、同時に照射位置にウォータージェットを噴射させ、その様子をハイスピードカメラで観察。

(b)ウォータージェットがステンレス鋼にあたるときの時間波形。断続噴射の繰返し周期と噴射時間はそれぞれ約19ms、2ms。

図2 ファイバーレーザー光とウォータージェットを組み合わせた際の溶融部が除かれていく様子をハイスピードカメラで撮影した結果。(a)連続ウォータージェットを使用したとき、(b)パルスウォータージェットを使用したときの加工時の様子。tはレーザー照射開始からの時間。

(2)レーザーはつり除去加工の実証

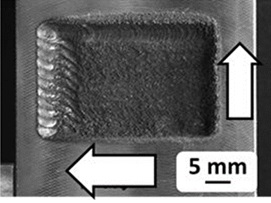

溶融等で変形した炉内構造物、燃料デブリ等の取り出しにおいては、その厚さが不明であり、加工に伴う粉塵の回収が必要であることから、表面から連続的に削り取っていく除去方法(はつり除去加工)が有力と考えられています。(1)の結果を受けて、レーザー光とパルスウォータ―ジェットを組み合わせた方式を使用し、はつりによる除去を実施しました。まず細い溝になるようにレーザーとウォータージェットを一緒に図4の右から左に向かって走査し、レーザー照射部の金属の除去を行います。それを図中の上に向かって移動し溝を重ね合せました。図のとおり加工後、溝内外への溶融固化した塊は残っていません。この加工をさらに何度も繰り返すことによって対象物を表面から広さと深さ方向に削り取ることが可能であることが示されました。また、加工の際に削り取られた除去物は適切な回収装置を設けることで、加工に伴う粉塵と併せて回収できます。

なお、本共同研究の試験実施にあたって、原子力機構敦賀事業本部内にあるレーザー共同研究所のファイバーレーザー加工設備を利用しました。

3.今後の展開

これらの結果から、ファイバーレーザー光とパルスウォータージェットの組合せにより、炉内構造物や燃料デブリ等の除去加工への適用可能性が示されました。さらに本方式はレーザー、ウォータージェットそれぞれを単独に用いることもできるなど、対象物に応じてフレキシブルに対応することが可能です。一方、燃料デブリに含まれる硬くてもろい金属酸化物(セラミックスの一種)に対しては、レーザー光をその表面に集光することで砕くことが可能であることがこれまでの研究において実証されています。この方法も大量のアシストガスを必要としないことからその有用性が示されています。種々の物質の入り交じり合った複雑な形状が予想される燃料デブリを模擬した試験体への適用はこれからの課題ですが、本方式のフレキシビリティが大いに発揮されるものと期待されます。また、本方式の現場適用にあたっては、単位時間あたりの除去量の一層の向上、除去にあたってウォータージェットにより捕捉された粉塵の回収が課題としてあります。現在、前者に対してはレーザーパワーの増強とそれに見合うウォータージェットの選定を、後者に対しては粉塵を閉じ込めて吸引する方法などを検討中です。