【参考資料】

1)高温ガス炉

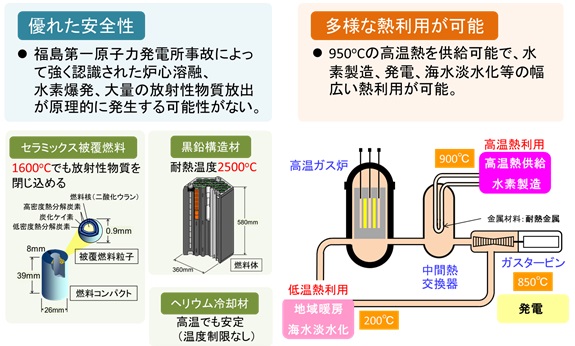

高温ガス炉は、①冷却材に化学的に不活性なヘリウムガスを用いているため、冷却材が燃料や構造材と化学反応を起こさないこと、②燃料被覆材にセラミックスを用いているため、燃料が1600℃までの高温に耐え、核分裂生成物(FP)の保持能力に優れていること、③出力密度が低く(軽水炉に比べ1桁程度低い)、炉心構造物に高熱伝導・大熱容量の黒鉛を用いているため、万一の事故に際しても炉心温度の変化が緩やかで、かつ、自然放熱による冷却が可能であることから、燃料の健全性が損なわれる温度に至らないこと等の安全性に優れた原子炉です。また、950℃の高温熱を原子炉から取り出せることから、発電効率に優れるとともに、水素製造等の発電以外での利用等、原子力の利用分野の拡大に役立つ原子炉です。

図1 高温ガス炉の特長

2)HTTR(高温工学試験研究炉)

図2 HTTR(高温工学試験研究炉)

我が国初の黒鉛減速ヘリウムガス冷却型原子炉(高温ガス炉)で、熱出力30MW、原子炉出口冷却材最高温度は950℃です。1998年11月10日に初臨界、2001年12月7日に熱出力30MW及び原子炉出口冷却材温度850℃、2004年4月19日に原子炉出口冷却材温度950℃、2010年3月13日に950℃、50日間高温連続運転を達成しました。

HTTRは、現在、試験研究炉の新規制基準への適合性確認の審査を受けており、安全確保を最優先として、早期の運転再開を目指しています。

HTTRの運転再開に向けて、運転員の運転技術の維持・向上を図ること等を目的として、2016年2月22日~3月14日に、原子炉を起動しない状態で熱負荷の変動に伴う原子炉の応答特性を調べる試験を実施しました。高温ガス炉に中間熱交換器を介して接続する熱利用施設で熱負荷変動が発生したとしても、中間熱交換器を含めた原子炉システム全体で熱負荷変動を吸収でき、原子炉の運転に影響を及ぼさないことを明らかにするとともに、このデータを用いて安全評価コードの予測精度を向上できる見通しを得ました。また、全交流電源喪失を想定した異常時対応訓練を同3月16日に実施し、更なる安全性向上を図っています。

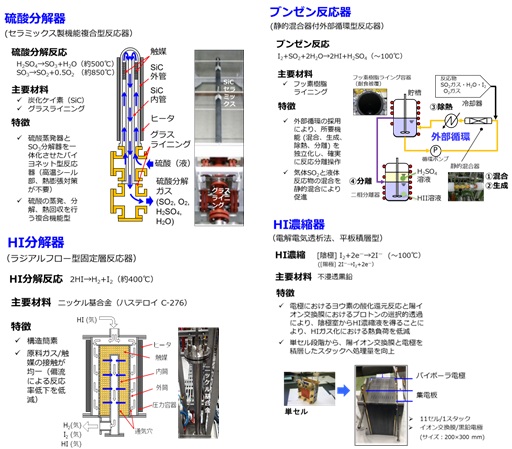

3)耐食耐熱性を有する工業材料製反応器

①硫酸分解工程

金属材料の適用が困難な最も高温(〜900℃)の硫酸分解器(酸素を生成)には炭化ケイ素(SiC)セラミックスを主材料とし、SiC製の管を耐食グラスライニング配管上に固定した簡素な構造ながら、本反応器内で硫酸の蒸発から分解反応までを複合一体化しました。高温域のシール部を持たず、腐食性流体の漏えいの可能性を低減し、また、SiC内管を通して高温の硫酸分解ガスから低温硫酸へ熱回収する機能を持たせています。

②ブンゼン反応工程

低温域(〜100℃)のブンゼン反応器(硫酸とHIを生成)には、ノズル数が多いなどの複雑形状に適用可能で施工性および配管割付が容易などの組み立て性に優れたフッ素樹脂ライニング材を用いました。本反応器に複数ある機能要件(混合、生成、除熱、分離)を、循環ポンプにて反応溶液を外部循環させ、管型反応器(静的混合器により気液の混合を促進)、冷却器、貯槽と、各機能をそれぞれ独立した機器に受け持たせることによって、確実な反応分離操作ができるようにしました。

③ヨウ化水素(HI)分解工程

高温(〜400℃)のヨウ化水素(HI)分解器(水素を生成)には、耐熱・耐食合金のニッケル基合金を用い、原料ガスと触媒を均一に接触させ、偏流による反応率低下を低減し、確実な反応操作を狙いとするラジアルフロー・固定層型を適用しました。HI濃縮器(水素生成のためのHIを濃縮して供給)は、陽イオン交換膜を電極で挟み込んだセル構造で、陽極と陰極で生じるヨウ素の酸化還元反応を用いてHIの濃縮を行います。電極材料には、導電性かつ耐食性を有する不浸透黒鉛を用い、処理量の向上を狙いとし、これら膜及び電極を複数積層したスタックを開発しました。

図3 工業材料製反応器の概要

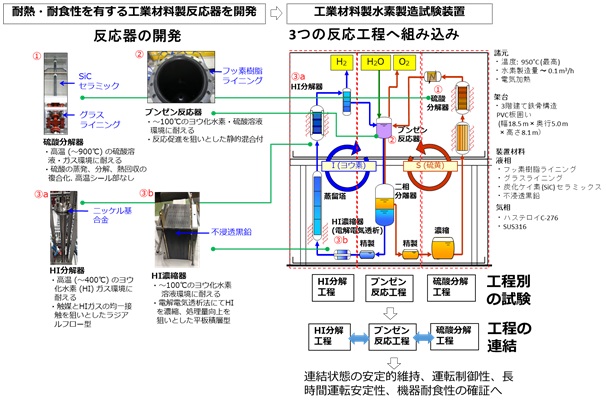

4)工業材料製水素製造試験装置

本水素製造試験装置は、ISプロセスを構成する3反応(硫酸分解工程、ブンゼン反応工程、HI分解工程)を統合しています。3反応工程毎の環境に耐え得る工業材料(金属、セラミックス等)を用いて反応器を開発し、装置の全系に、耐食性、耐熱性を有する工業材料が用いられています。主要材質は、接液部がフッ素樹脂ライニング材、グラスライニング材、SiCセラミックス、不浸透黒鉛、接ガス部がニッケル基合金(ハステロイC276)、ステンレス(SUS316)です。機器は安全に配慮し全面をパネルで覆った鉄骨製架台に配置し、反応機器への加熱には電気ヒータを用いて、高温ガス炉からのヘリウムガス加熱を模擬しています。

本水素製造試験装置による研究開発は、工業材料製の耐食・耐熱性を有する反応器の開発、 反応器を3反応工程へそれぞれ組み込んだ工業材料製水素製造試験装置の製作、反応工程別試験および3反応工程を連結した水素製造試験装置の試運転まで進捗しています。今後、3反応工程を連結した状態を維持したより安定的な水素製造を目指して当該装置の改良を行い、本格的な試験(運転制御性、長時間運転安定性、機器の耐食性を確証する試験を実施)を行っていきます。

図4 工業材料製水素製造試験装置の概要