【背景と目的・課題】

光学ガラス廃材には、ランタン、ガドリニウムなどのレアアースがかなりの量で含まれており、これらを回収・リサイクルできれば、貴重な資源を有効に再利用できる。また、光学ガラスの製造に用いる中国製の高純度レアアース原料の輸入価格は高額であるが、低品位レアアース原料を安く購入して分離・精製(高純度化)すれば、より安価に高純度レアアース原料を得ることができる。そこで、原子力機構とアサカ理研は、光学ガラス廃材や低品位レアアース原料から酸処理などによって溶出させたレアアースを、同機構で開発した新手法によって低コストで高効率に分離・精製する技術を共同で開発した。

水に溶存している有価物を分離・精製するとき、多くの場合、カラム分離あるいは溶媒抽出が用いられる。一般的に、回収すべき目的成分の濃度が高く(たとえば、数百ppm以上)、処理対象となる水溶液が大量で迅速処理を求められる場合、溶媒抽出が選択される。カラムに充填して用いる固体樹脂は、抽出(吸着)容量が小さいため、高濃度の目的成分を回収する場合、高頻度で樹脂を再生・交換する必要があり、限界まで繰り返し利用した後は廃棄するため、大量の固体廃棄物が発生する。

さて、本件で処理対象のレアアース水溶液には、数千から数十万ppmの高濃度のレアアースが含まれる。よって、カラム分離では、消耗品コスト、廃棄物処理コストなどの運転コストが非常に大きくなり、頻繁に樹脂の再生・交換を繰り返す必要がある設備は複雑化することから、初期コストも小さくはない。加えて、固-液系での抽出(吸着)・分離にはかなりの時間を要するため、カラム分離では大量の水溶液を迅速に処理できない。よって、本件においてカラム分離は溶媒抽出に対して圧倒的に不利であり、選択されなかった。一方で、溶媒抽出は、抽出容量が大きく、かつ大量・迅速処理に適した方法である。しかしながら、溶媒抽出を行うには、水相と有機相の混合/分離を連続的に行う特殊な装置が必要であり、カラムに樹脂を充填して送液するだけのカラム分離と比較すると、簡便な方法とは言えない。実際、従来の溶媒抽出装置(たとえば、ミキサーセトラー)の導入に要する初期コスト(主として装置価格)は小さいとは言えず、その扱いには熟練を要し、装置の設置床面積の大きさや排水への油分混入による環境負荷も難点である。

【内容と成果】

原子力機構とアサカ理研は、エマルションフロー法を用いて、光学ガラス廃材や低品位原料から酸処理などによって溶出させたレアアースを純度99.999%(ファイブナイン)まで分離・精製することに成功した。エマルションフロー法は、簡便・低コストと高性能が両立した新手法で、従来法の5分の1以下の低コストと10倍以上の大きな処理速度で、高効率にレアアースを分離・精製できる。

(1)エマルションフロー法の概要

エマルションフロー法とは、処理対象となる水溶液(水相)の中に、抽出剤を含む有機溶媒(油相)を均質な微細な液滴として噴出させることで、水相と有機相とが混合・乳濁したエマルション流を発生させる点に特徴を持つ溶媒抽出の新手法である。エマルションフロー法を利用した装置“エマルションフロー”では、従来装置とは異なり、水相と有機相の混合に、撹拌、振とう、遠心力などの機械的な外力をいっさい必要としない。

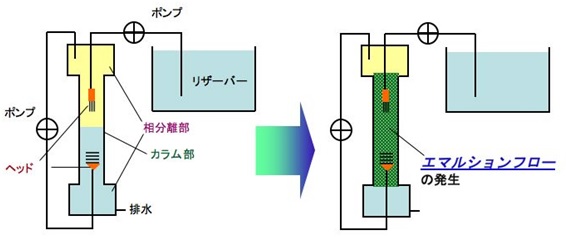

図1 エマルションフロー法を利用した装置“エマルションフロー”の概要

図1に示すように、エマルションフローは、中央のカラム部に対して上下に位置する2つの相分離部から成る極めてシンプルな構造を持つ。水相(水色)は装置の上部から供給され、有機相(黄色)は装置内を循環する。水相中に設置された有機相用ヘッドから発生する有機相の微細液滴の流れと有機相中に設置された水相用ヘッドからの水相の流れが重なって、安定なエマルション流(緑色)が発生する。この仕組みにより、撹拌、振とうなどの機械的な外力を用いることなく、送液のみで2液相を混合してエマルション化できる。

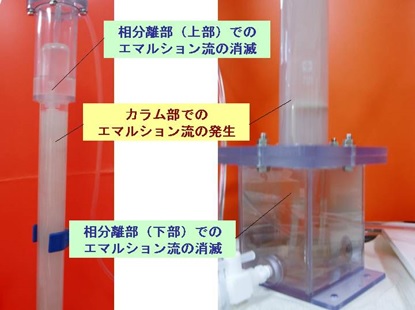

また、エマルションフローは、重力による相分離を待たず、機械的な外力(遠心力など)を用いることもなく、水相と有機相の相分離を迅速かつ効率的に行う独特な仕組みを持つ。すなわち、液滴流の鉛直方向の線速度を大きく変化させることにより、液滴どうしの凝集を急速に進行させる。図2に、カラム部で発生したエマルション流がカラム部の上下に位置する相分離部に到達すると速やかに消滅する様子を示す。乳濁状態はカラム部のみで、その上下に位置する相分離部は無色透明である。上の相分離部には有機相、下の相分離部には水相が、それぞれ相分離されて集まる。

図2 上下の相分離部におけてエマルション流が消滅する様子

(2)従来の溶媒抽出装置との比較

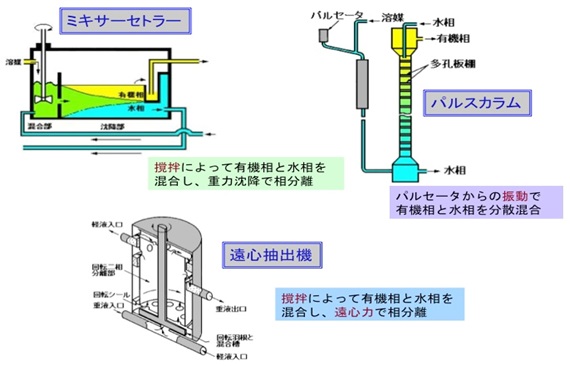

一般的な溶媒抽出装置として知られるミキサーセトラー(図3左)は、撹拌ファンによって水相と有機相を混合するミキサー(混合)部と2液相を重力によって相分離するセトラー(沈降)部から成る装置である。ミキサーセトラーは構造が簡単なので、比較的安価に製造できるうえに、安定な抽出性能を発揮できる装置でもあり、現在、もっとも普及している溶媒抽出装置の代名詞である。しかしながら、相分離を重力に依存する(重力分離を待つ)ため、処理速度は速くない。また、撹拌ファンの強い剪断によって生じたごく微細な油滴は消えにくいこともあって、排水にはどうしても油分が混入してしまうという欠点がある。このことは、溶媒抽出が環境にやさしくないと言われるゆえんにもなっている。

図3 従来の溶媒抽出装置

パルスカラム(図3右)は、パルス振動によって水相と有機相を分散混合する装置であり、多孔板棚が設置された縦長カラム状の大型装置である。この装置は、迅速処理能力(処理速度の速さ)に優れているが、2液相の混合能力においてはミキサーセトラーに大きく劣る。パルスカラムでは、乳濁状態には至らないことから、抽出能力は低い。

遠心抽出機(図3下)は、撹拌ファンによって水相と有機相を混合すると同時に、遠心力によって迅速に2液相を分離する小型装置である。遠心力で相分離を行うことで処理速度を大幅に向上させた、いわば、ミキサーセトラーの発展型であり、装置のコンパクト化を実現している(同サイズの装置で、レアアース水溶液の処理速度はミキサーセトラーの10倍以上)。また、遠心力を使って相分離するので、排水への油滴の混入は少ない。よって、性能面では、処理速度、抽出能力、相分離能力のすべてにおいて、従来装置の中で最高レベルにある。しかしながら、装置全体を回転させる駆動力と複雑な装置構造から、初期コスト、運転コストのいずれも大きく、とくに、定期的なオーバーホールと部品交換を必要とするため、メンテナンスに大きな費用を要することが難点である。

また、従来の溶媒抽出装置は、いずれの装置でも、ポンプ送液以外にも機械的な外力(撹拌力、遠心力など)を必要とするため、コスト面に加えて、定常運転に至るまでの調整作業に熟練を要するといった扱いづらさも欠点である。一方、エマルションフロー法を利用した装置“エマルションフロー”は、構造がきわめて単純で非常に安価で製造でき、カラム分離と同様な簡便さ(送液のみ)で溶媒抽出を行うことができるので、扱いも容易である。加えて、従来の溶媒抽出装置の中で最高レベルの性能を有する遠心抽出機に匹敵する高性能を有する。すなわち、レアアース水溶液の処理速度はミキサーセトラーの10倍以上(遠心抽出機に匹敵)で、抽出能力および相分離能力も遠心抽出機と同等であるが、その一方で、コスト面において遠心抽出機よりも格段に有利とされるミキサーセトラーよりも、更に大幅に安価な初期・運転コストである(ミキサーセトラーの5分の1以下)。

(3)実用化に向けた成果

アサカ理研では、レアアースなどのレアメタルに関する新たな研究開発拠点を福島県いわき市に建設し、経済産業省および福島県の大型補助金2件を活用しながら、純度99.999%(ファイブナイン)でレアアースを回収できるエマルションフロー法の実証プラントによる試験を進めており、実用化が大きく加速している。

【今後の期待、波及効果】

エマルションフロー法は、格段に低コストでありながら最高レベルの高効率を発揮できる、水溶液中有価成分の分離・精製に関する新手法であり、これまで、コスト面や性能面で採算が合わなかったレアメタルの回収・リサイクルに活路を見いだせる可能性がある。また、分離・精製に限らず、濃縮にも利用することができるので、今まで、リサイクルの対象にならなかった希薄な有価成分に対しても、有効に活用できる可能性がある。