研究内容

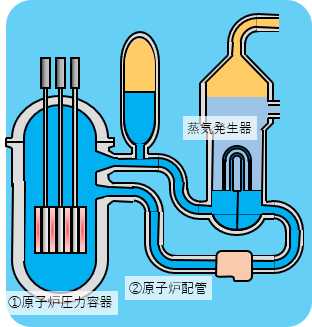

「グリーントランスフォーメーション(GX)脱炭素電源法」が成立し、安全の確保を大前提として、既存の発電用原子炉の長期運転が可能となりました。このような背景を踏まえ、長期運転に伴う原子炉機器の経年劣化の影響を評価し、安全性を確認することが重要です。当グループでは、健全性評価や経年劣化評価手法の信頼性向上及び国による発電用原子炉に対する規制活動における技術的判断等に資することを目的として、主に軽水炉の一次系冷却水バウンダリ機器である原子炉圧力容器や配管等を対象とした材料劣化(照射脆化や応力腐食割れ等)等に関する研究を実施しています(図1)。

原子炉圧力容器の健全性評価

放射性物質や冷却水を閉じこめる原子炉圧力容器(RPV: Reactor Pressure Vessel)は、板厚150~200mm程度の低合金鋼で製作されています。低合金鋼は運転温度では粘り強いですが、低温になると破壊靭性(破壊に対する抵抗力)が低くなるなど脆い性質を示すように機械的性質が変化します。原子炉の運転中に炉心からの中性子照射を受けることにより、脆くなる性質を示す温度が高温側にシフト(脆化)します。RPVを長期間安全に使用するため、監視試験等に基づき脆化の程度を考慮した上で健全性評価が行われています。

現行のRPVの健全性評価方法についての分かりやすい説明資料を以下に掲載します。

本件に関しては、第19回原子力委員会でも説明しております。その時の資料もあわせて掲載します。

原子炉圧力容器の健全性評価について-現行手法と確率論的手法-- 出典:第19回原子力委員会 資料第1号

「原子炉圧力容器の健全性評価について-現行手法と確率論的手法-」(2023年5月30日)

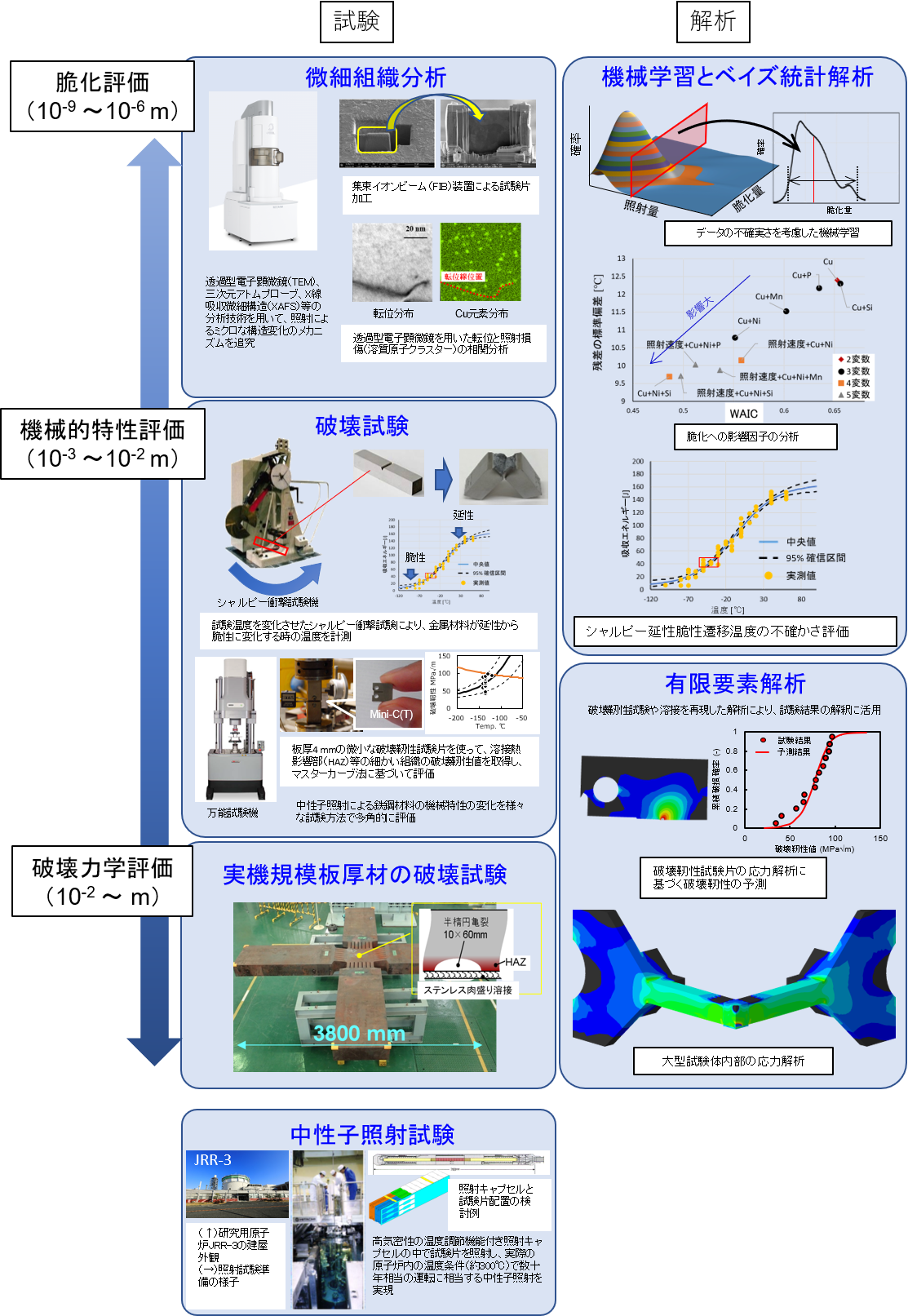

私たちは、RPVの安全性確認のため、中性子照射による材料の変化をナノ・ミクロレベルで分析し脆化メカニズムを明らかにする研究から、実機規模の厚板材を使った破壊試験まで、様々なアプローチを駆使して総合的な研究を進めています。また、最新のデータサイエンスや有限要素解析等の計算科学も活用して、評価手法の高度化や現行規格の妥当性確認に取り組んでいます(図2)。

原子炉圧力容器鋼の照射脆化

RPVの健全性評価においては、RPVを構成する低合金鋼の中性子照射後の破壊靭性を評価することが重要です。現行の健全性評価では、シャルピー衝撃試験による延性脆性遷移温度の変化を用いて、中性子照射による破壊靭性の変化を間接的に評価しています。

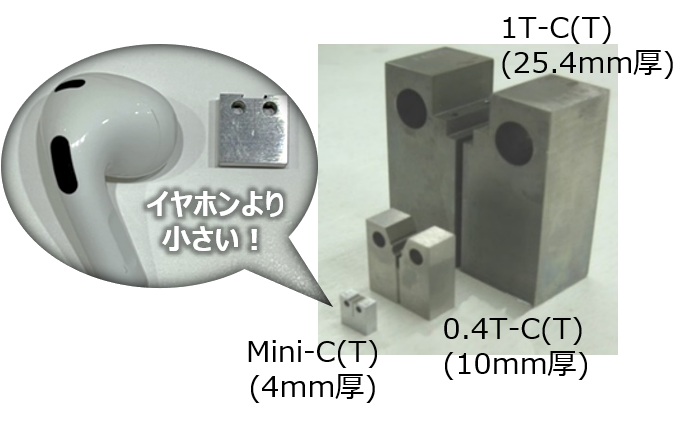

一方、ここ数十年の間に中性子照射された材料の破壊靭性を直接評価するための技術が大きく発展し、現在ではシャルピー衝撃試験片(10mm × 10mm × 55mm)から採取可能な板厚4mmの小さい試験片を用いた破壊靭性試験法も規格化されました(図3(a))。

当グループでは、60年を超える運転期間に相当する高照射量領域まで中性子照射された圧力容器鋼を対象に、所内の廃棄物安全試験施設(WASTEF)等のホットセル内の装置をマニピュレーターで遠隔操作して破壊靭性試験を実施し(図3(b))、未照射時の破壊靭性と比較しての脆化程度を確認しています。

また、微細組織分析による照射脆化メカニズムの確認等を通じて、照射脆化予測に資する研究を行うとともに、試験データを用いた統計解析によりRPVの脆化評価手法の高度化を図っています。さらに、照射脆化の確認に必要な照射材を用意するため、廃炉プラントの実機材の調達や、国外の試験炉を用いた照射試験を進めています。

最近はJRR-3の照射設備を用いた国内材料照射試験の再開に向けた準備も進めており、照射試験技術の継承にも取り組んでいます。

最先端技術を活用した微細組織分析

照射脆化は、中性子照射による微細組織変化に起因することが知られています。当グループでは、照射されたRPV鋼に対して、アトムプローブや透過型電子顕微鏡(TEM)等の分析技術と材料特性評価試験を組みわせ、初期の材料特性や照射量等が溶質原子クラスターや転位ループと呼ばれる照射由来のナノレベルの組織変化に及ぼす影響を調べています。

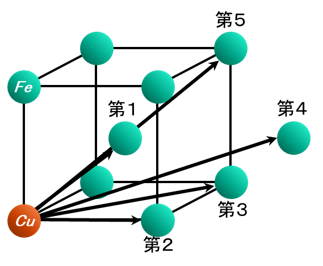

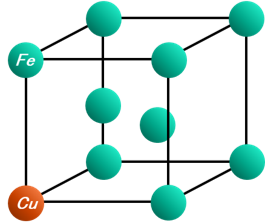

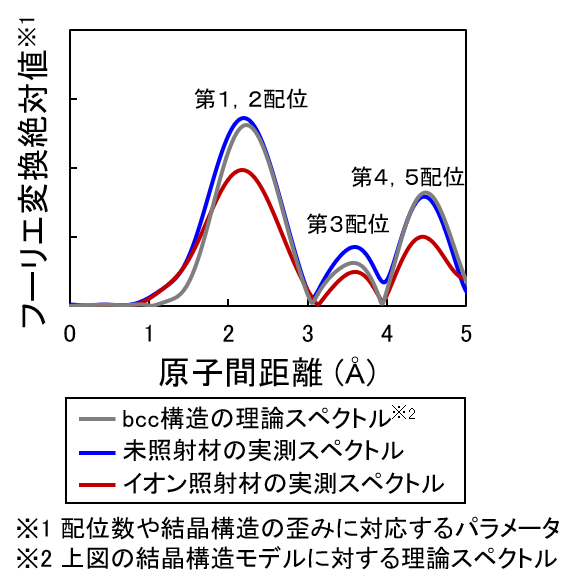

また、図4(a)に示すように原子レベルの微細な構造変化に関する情報を取得することができるX線吸収微細構造(XAFS)法を用いた分析により、脆化に寄与する溶質原子クラスターや格子欠陥の形成(図4(b))を原子構造スペクトルの変化から推測し(図4(c))、初期や成長過程等の脆化メカニズムを詳細に把握するための研究も行っています。

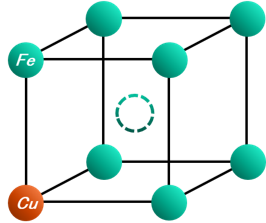

未照射RPV鋼中Cu原子周辺の結晶構造モデル

Cu-Fe間の位置関係(第1~5配位)

照射による結晶構造変化のイメージ

照射によりCu原子周辺で空孔の生成や格子間原子の介入等が起きたことで、配位数の低下または結晶構造に歪みが生じたことが示唆されます。

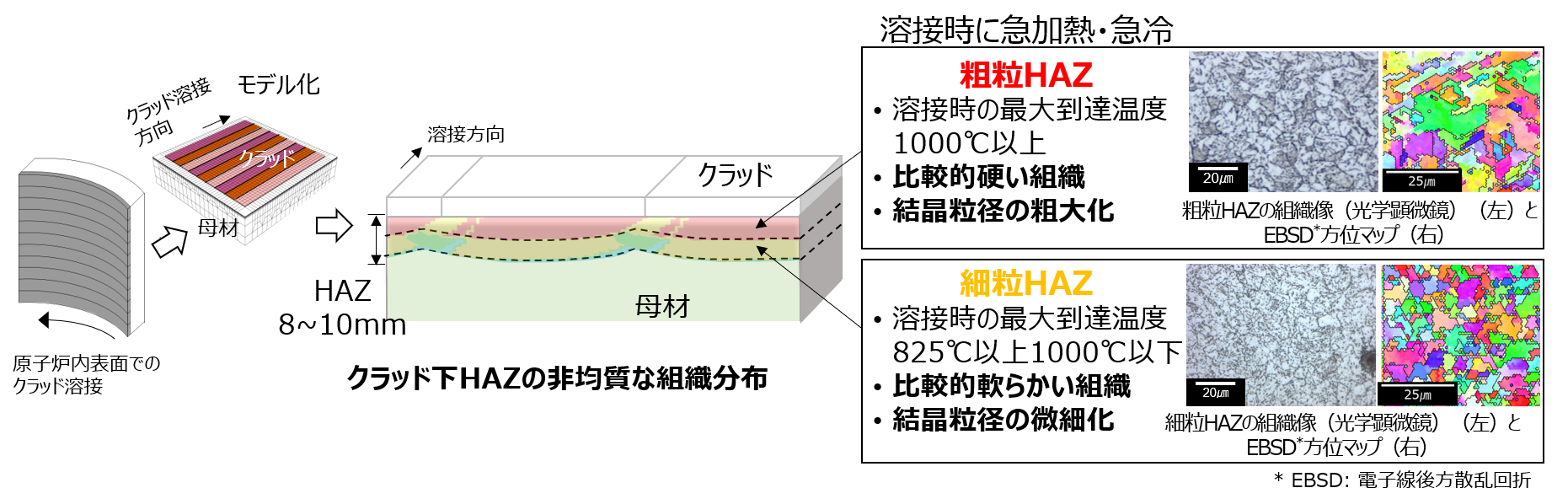

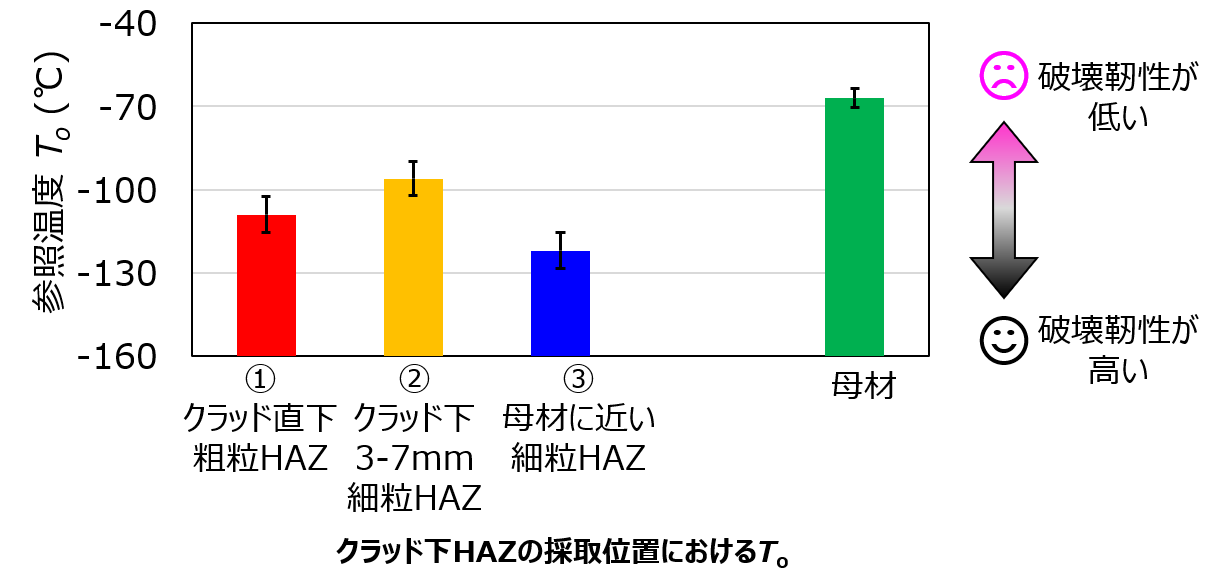

マスターカーブ法を用いた溶接熱影響部の破壊靭性評価

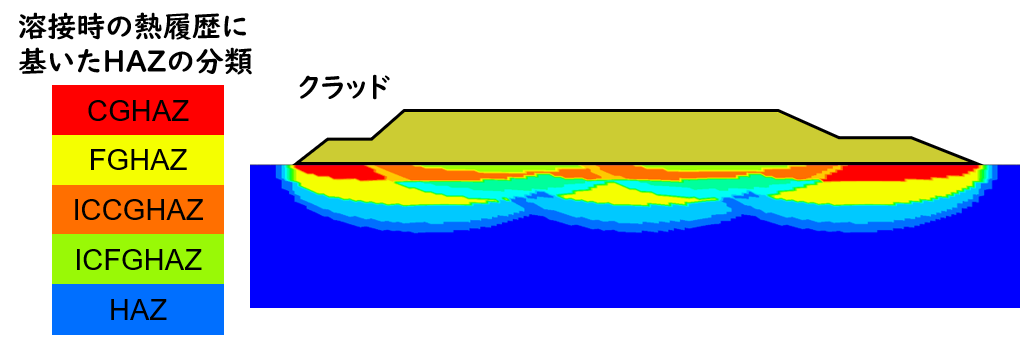

RPV鋼板をつなげる継手溶接や、冷却水による腐食を抑制するために施工するRPV内表面のステンレス肉盛溶接(クラッド溶接)により、RPVの母材部には溶接熱影響部(HAZ: Heat-Affected Zone)が生じます。RPV鋼のHAZは、一般的に母材より破壊靭性が良好であるとされています。しかし、HAZ組織は溶接時の入熱履歴の違いにより非均質な組織になるため、破壊靭性も局所的に変化します(図5(a))。

私たちはこの組織の非均質性に着目し、HAZの詳細な破壊靭性分布及び照射脆化感受性の違いを調べています。HAZの領域は狭いため、板厚4 mmの小型試験片を活用し、溶接金属と母材の境界からの距離を変えて破壊靭性試験を実施し、性状が異なるHAZ組織と破壊靭性の関係を調べています(図5(b))。

- HAZの破壊靭性は組織により異なり、細粒HAZの破壊靭性が最も低い。

- HAZ内のいずれの組織も母材より高い破壊靭性を示した。

データサイエンスに基づくRPV鋼の脆化評価

国内の発電用軽水炉では原子炉圧力容器鋼の中性子照射による脆化の程度を確認するため、運転開始前に原子炉圧力容器の内部に予め装荷した監視試験片を定期的に取り出して試験が行われています。監視試験のうちのシャルピー衝撃試験を用いて照射前後の脆化量が測定されており、更に国内軽水炉の監視試験や材料試験炉照射によって蓄積したシャルピー衝撃試験データを基に、国内における脆化予測法が策定されています。

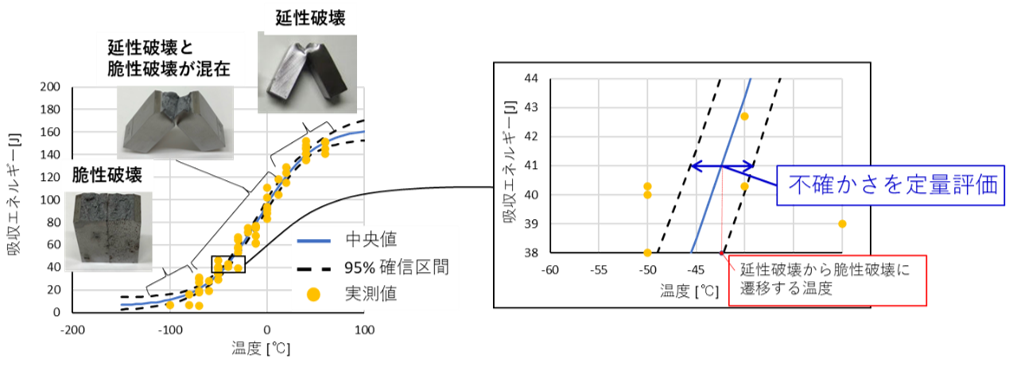

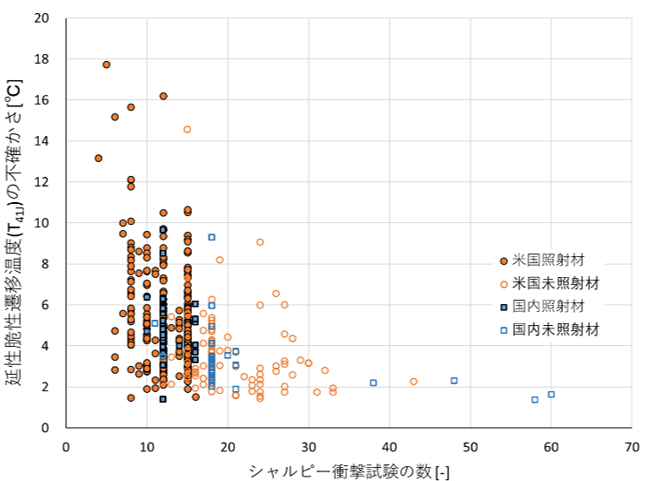

本研究では、国内外でこれまで蓄積されてきたシャルピー衝撃試験等のデータを対象に、機械学習やベイズ統計を用いた分析を行っています。例えば、シャルピー衝撃試験は古くからある試験方法ですが、シャルピー衝撃試験で評価される延性脆性遷移温度がどれだけの不確かさを有しているかについて、ベイズ統計に基づく評価手法を整備した上で評価を行っています(図6(a)(b))。

また、シャルピー衝撃試験の試験数や鋼材の機械的特性と延性脆性遷移温度の不確実さの関係について分析を行っています。このような不確実さを明らかにすることによって、健全性評価において考慮すべきマージンの決定や不確実さを考慮した確率論的破壊力学評価の高度化等に貢献しています。

国内外のシャルピー衝撃試験データを比較したところ、中性子照射前後で不確かさが変わらないことが分かりました。

原子炉圧力容器の破壊力学評価

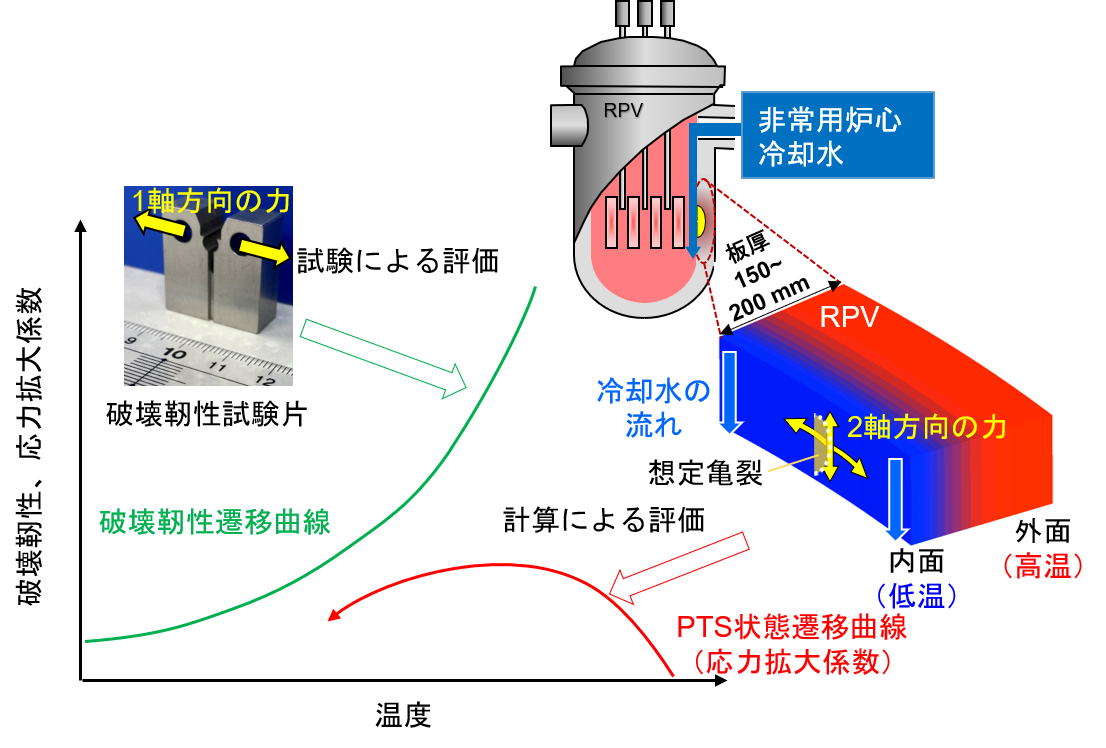

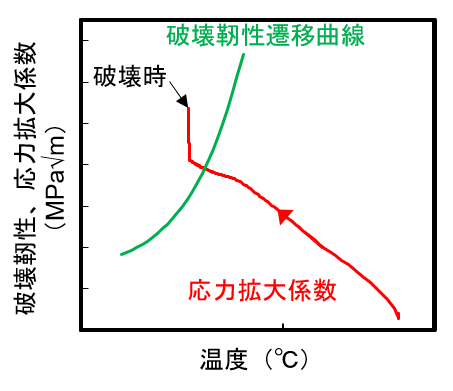

亀裂が存在する構造物の破壊強度を評価する学問を破壊力学といい、RPVの健全性評価は破壊力学に基づき行われています。RPVの健全性評価ではRPVに亀裂が存在することを仮定した上で加圧熱衝撃(PTS: Pressurized Thermal Shock)時に生じる破壊しようとする力(応力拡大係数)の時間変化(PTS状態遷移曲線)を計算で求め、これに対して、材料の破壊靭性の温度依存性を示す曲線(破壊靭性遷移曲線)が上回ることを確認しています(図7)。

破壊靭性遷移曲線は板厚数mmから数十mm程度の破壊靭性試験片により評価しています。ここで、構造物の破壊強度を考えるにあたり想定する亀裂や、構造物そのものの大きさが密接に関係しているため、小型の試験片で評価される破壊靭性遷移曲線と大型のRPVを想定して計算されるPTS状態遷移曲線を直接比較してよいかを確認する必要があります。

また、破壊靭性試験では機械的に一軸方向に力を付与して試験片を破壊させるのに対して、PTS事象時のRPVには熱応力による二軸方向の力が付与されるといった違いもあります。

当グループでは、こういった試験片と構造物との形状の違いや力の加わり方の違いが破壊力学評価に及ぼす影響を試験と解析の両面から調べています。

実機RPVと同等の板厚を有する大型試験体を用いた破壊試験

一般的な破壊靭性試験は、試験片幅に対して相対的に深い亀裂(試験片幅の約50%)が導入されます。RPV中の亀裂は非破壊検査によって調べられていますが、これまでに国内RPVにおいて亀裂は検出されていません。

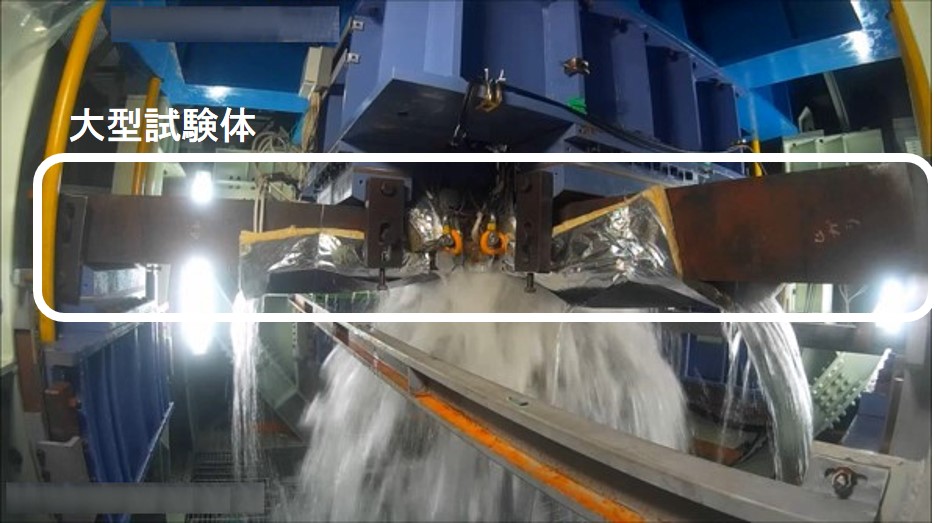

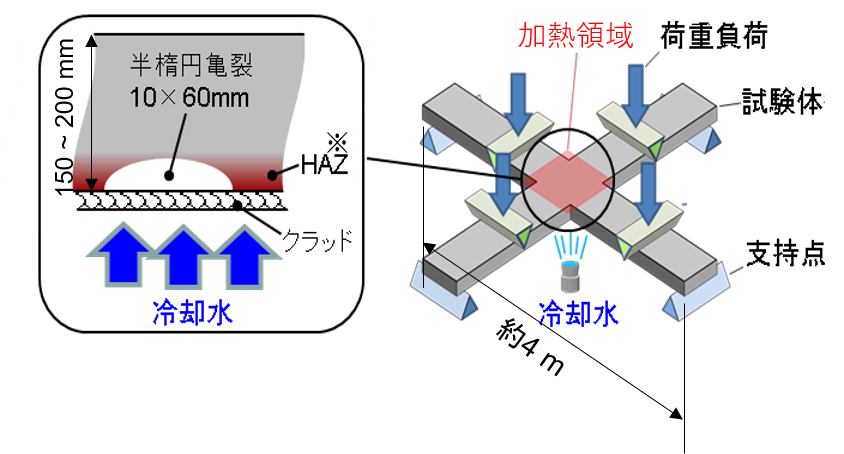

そこで、RPVの健全性評価では、非破壊検査で確実に検出可能な大きさとして10mm深さの亀裂が想定されます。この亀裂の大きさはRPVの板厚(約200mm)に対して約5%と、上述の破壊靭性試験片に比べて相対的に浅いという特徴があります。このような浅い亀裂に対しても健全性評価方法が保守性を有することを実験的に検証するため、RPVと同等の板厚を有する大型の試験体に浅い亀裂を導入し、破壊試験を実施しています。

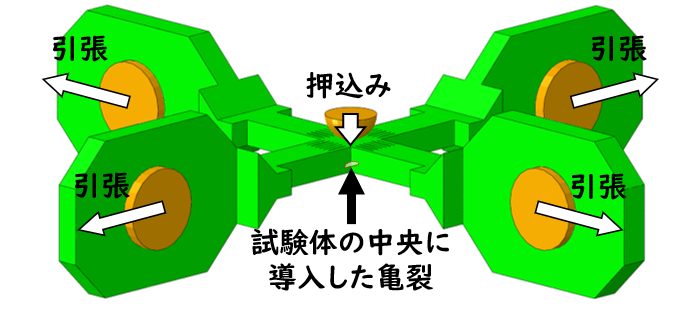

さらに、この大型試験体に対して二軸の負荷を与えることによって、亀裂の大きさだけでなく、力の加わり方までもPTS時を模擬した総合的な試験を実施しています(図8、動画は4倍速で再生しています)。

応力拡大係数が破壊 靭性遷移曲線を上回り、裕度があることを確認

有限要素解析を用いた破壊力学評価

前項で述べた大型試験体の破壊試験の結果を受けて、有限要素解析に基づく評価を実施しています。

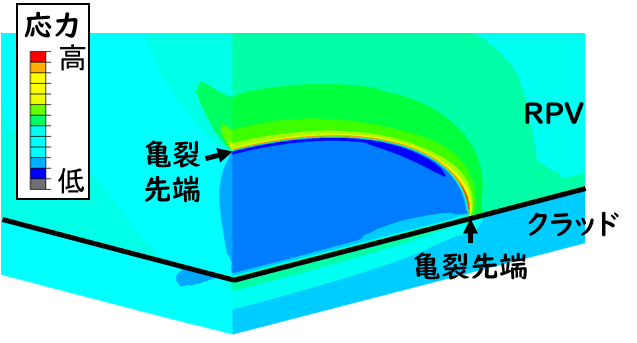

有限要素解析では、大型試験体の外形や亀裂寸法を考慮した解析モデルを作成し、破壊試験の再現解析を行います。この再現解析によって大型試験体が破壊した瞬間に亀裂に生じた応力拡大係数を求め、破壊靭性試験で得られた破壊靭性遷移曲線との比較を行い、健全性評価方法の妥当性を調べています(図9(a)(b))。

負荷状態の

亀裂先端の拡大

さらに、有限要素解析では亀裂先端に生じる力(応力)の分布を可視化することができます。この応力分布を利用した破壊靭性の予測も行っています。他にも、RPVの溶接を再現した解析を行うことによってHAZの分布(図9(c))や溶接熱に伴う残留応力の評価等を行っています。

このように、実験データの解釈を行うための有力なツールとして有限要素解析も活用しています。

原子炉機器の応力腐食割れ

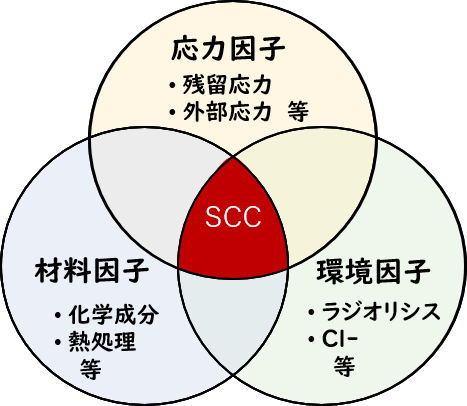

一次冷却水環境中にある炉内構造物や配管で使用されるステンレス鋼やニッケル基合金の応力腐食割れ(SCC: Stress Corrosion Cracking)は炉内機器の損傷や冷却水喪失事故につながる可能性のある安全上重要な経年劣化事象です。このSCCは材料・応力・環境の3因子の重畳によって発生・進展するとされており(図10(a))、耐SCC性の高い材料の開発や各種ピーニング工法による応力改善法の開発が進められてきました。環境因子に関しても、冷却水への水素添加による酸化雰囲気抑制等の技術が実用化されています。

当グループでは、SCCの発生・進展メカニズムの理解や各因子の影響の評価に関する研究開発を進めています。

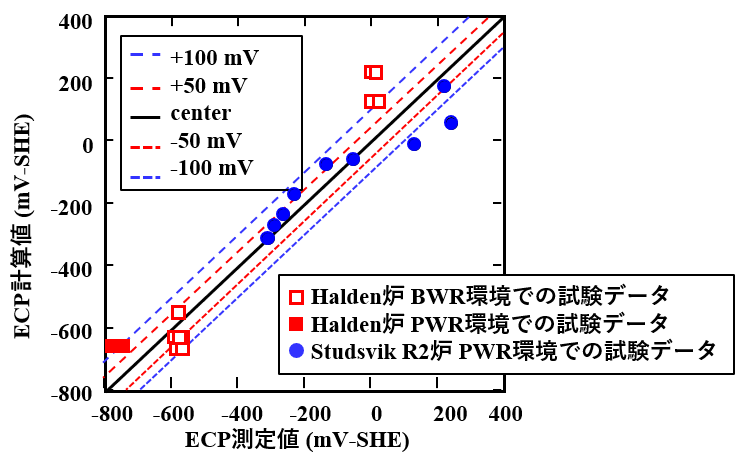

冷却水の酸化還元雰囲気の指標として腐食電位(ECP: Electrochemical Corrosion Potential)が用いられていますが、強い放射線場である炉内ではECPを直接測定することができません。そこで、一次冷却水の放射線分解による酸素や過酸化水素等の酸化剤の発生挙動及びこれら酸化剤と材料との化学反応を考慮したECP解析手法が開発されています。

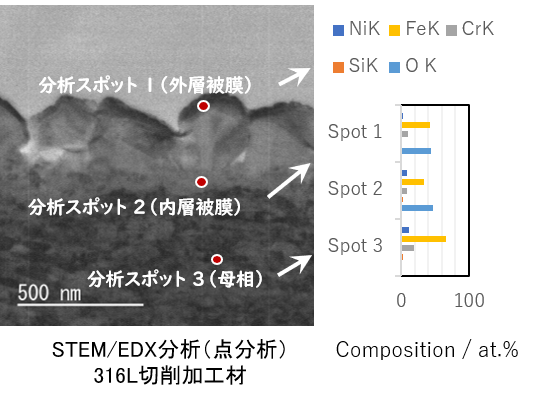

当グループでも国内の2つのタイプの原子炉(BWR(沸騰水型軽水炉)とPWR(加圧水型軽水炉))の一次冷却水環境中のECPを評価できる解析コードの開発を進めています。また、SCC進展挙動の解明を目的とした高温高圧水中での材料の浸漬試験も行っています(図10(b)(c)(d))。

整備した解析手法により、照射下試験で得られたECPを±100mVの精度で再現できることを確認

約290℃、8 MPaの高温高圧水中に試験片を浸漬

試験片断面を走査型透過型電子顕微鏡で観察し、被膜の組成を分析