【背景】

我が国には、トンネルや橋梁を始めとするコンクリートを使用した社会インフラが数多くありますが、その多くは高度経済成長期に建設されたものであるため、高経年化が懸念されています。 これらのインフラをより長く維持して利用していくためには適切な保守メンテナンス管理技術が必要です。トンネルの場合、コンクリート内部に「ひび割れ」、「浮き」等の欠陥1)があると、崩落事故のような深刻な事態につながる可能性があるので、定期的な検査で欠陥を確実に検出し、切除・補修を行わねばなりません。現在の検査方法の主流は打音法3)で、専門の検査員がハンマーでコンクリートを叩いた際に発生する音の違いにより、健全性を診断しています。打音法は、検査速度が遅く、膨大な数のトンネル検査には多くの時間がかかるうえに、接触式の検査なので検査員に危険も伴います。そこで高速・非接触な検査技術の開発が望まれています。

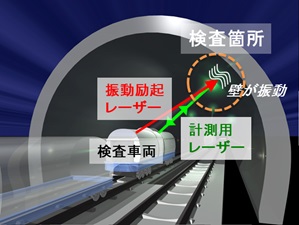

「レーザー欠陥検出法」2)は、レーザーにより遠隔・非接触でコンクリート内部の欠陥を検出する手法です。「レーザー欠陥検出法」では、振動励起レーザーとレーザー計測システムの2つのレーザーを用います。振動励起レーザーは、強いレーザー光をトンネル内壁にパルス照射することで、丁度ハンマーでコンクリートを叩くように、レーザー光でコンクリート表面に振動を与えます。レーザー計測システムは、レーザー光の反射を用いてコンクリート表面の振動の様子を調べ、丁度、表面を叩いたときの音色を耳で聞き分けるように、欠陥が原因の特異な振動成分が混ざっていないかどうかを検出します。この方法の原理実証は、JR西日本とレーザー総研により、すでに行われていますが、現状で計測の速さが2秒間に1回に限られており、更なる検査速度の向上が望まれていました。

図1) 「レーザー欠陥検出法」のイメージ図。打音法におけるハンマーの役割をする「振動励起レーザー」と耳の役割をする「レーザー計測システム」から構成されます。コンクリート内部に欠陥がある場合には、打音法の場合と同様にコンクリート表面の振動が変化します。その変化をレーザー計測システムで計測し、内部の欠陥を検出します。レーザーを用いることで、遠隔・非接触の検査が可能になります。

【研究成果の内容】

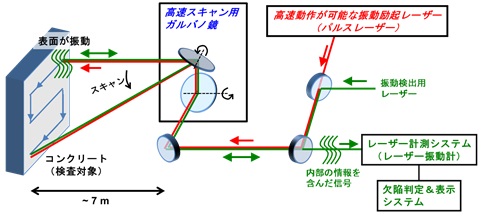

今回、合同研究グループは、「レーザー欠陥検出法によるコンクリート健全性の検査」の高速化に取り組みました。 原子力機構が主として、「高速動作が可能な振動励起レーザーの開発」に取り組み、レーザー総研が主として、コンクリート壁を素早くスキャンし、振動の計測が可能な「高速掃引レーザー計測システム」を新たに開発することで、従来の方法の50倍の早さに相当する1秒間に25回(25ヘルツ)の検査が可能な「高速掃引レーザー欠陥検出装置」を開発しました(図2)。

図2) 今回開発した「高速掃引レーザー欠陥検出装置」の概略図。コンクリート表面の振動は、レーザー計測システムにより計測されます。ガルバノ鏡5)をもちいることで数十ミリ秒以内にレーザーを検査箇所に正確に移動することが可能になり、更に振動励起レーザーを高速動作させることにより、25ヘルツの検査速度を実現しました。

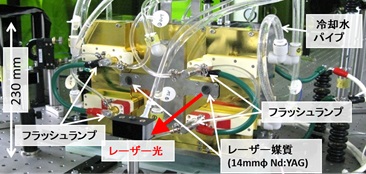

振動励起レーザーは、打音法におけるハンマーと同様にコンクリート表面を叩き、振動させる役割をするので、強い衝撃を与えることができる「パルスレーザー」6)が適しています。トンネルコンクリートの検査を高速化するには、1秒間に何十回という高い頻度でパルスを発生させる必要がありますが、従来の技術では、高速動作に伴う熱の影響によりレーザー媒質4)に歪みが生じ、レーザー光の品質が低下し、結果として、数メートル離れた検査対象をレーザー光で叩くことができませんでした。今回、我々は、熱歪みを低減させる専用の水冷機構を組み込んだ光増幅器4)を新たに開発するとともに、レーザー光の品質低下を抑制する光学配置を新規に設計することで、最大50ヘルツまでの「高速動作が可能な振動励起レーザー」を開発しました(図3)。

図3)高速動作が可能な振動励起レーザー用の光増幅器の外観写真。

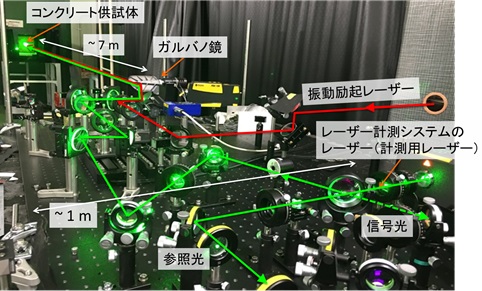

実際にトンネルコンクリートの検査を高速で行うには、検査領域内の各検査位置に高速かつ正確にレーザー光を導く必要があります。今回我々は、電磁石に流す電流量を調整することで高速かつ精密に回転を制御できる「ガルバノ鏡」を用いた専用の掃引機構を開発しました。これにより、振動励起レーザー光とレーザー計測システムのレーザー光の両方を高速かつ正確に掃引することが可能になりました。更に振動計測・欠陥判定のアルゴリズムの高速化を行うことにより、計測から欠陥判定・結果表示までをリアルタイムで行うことが可能な「高速掃引レーザー計測システム」を開発しました(図4)。

図4) 「高速掃引レーザー計測システム」の外観写真。レーザー計測システムのレーザー(計測用レーザー)と振動励起レーザーは、高速動作が可能なガルバノ鏡により、コンクリート供試体の各検査位置まで導かれます。計測用レーザーは信号光と参照光に分割され、信号光のみが供試体に照射されます。振動励起レーザーにより振動するコンクリートから反射して戻ってきた信号光と参照光と重ね合わせる(干渉させる)ことで、コンクリート表面の微小な振動を観測することが可能です。

合同研究グループは、今回開発した「高速動作が可能な振動励起レーザー」と「高速掃引レーザー計測システム」を組み合わせることで、トンネルコンクリートの健全性の検査速度を従来の50倍の速度に相当する、1秒間に25回に高速化した「高速掃引レーザー欠陥検出装置」の開発に成功しました。

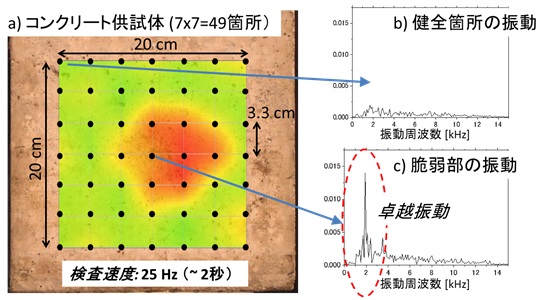

図5は、今回開発した「高速掃引レーザー欠陥検出装置」を用いて、内部(深さ約1センチ)に模擬的な欠陥を持つコンクリート供試体を検査した結果です。コンクリート供試体までの距離は約7メートルで、これはトンネル中央からほぼ天井までの距離に相当します。図5 a)中の黒点が検査箇所(レーザーの照射位置)を表しており、20センチ四方内の7x7の49ヶ所の検査を行いました。図5 b)、c)に示したように、検査箇所のコンクリート内部が健全である場合には、振動の周波数に特定の偏りは見られませんが、コンクリート内部に欠陥がある場合には、その構造に応じた特定の振動(卓越振動)が強く現れます。この卓越振動を検知することで、健全性の診断を行いました。緑色の領域が健全部を示し、赤色の領域が内部に欠陥があることを示しています。今回の検査の高速化により、従来では約100秒かかっていた49箇所の検査を、従来の50倍も早い、僅か2秒以内(25ヘルツ)で行うことが可能となりました。

図5)今回開発した、「高速掃引レーザー欠陥検出装置」により、コンクリート供試体の健全性を診断した結果。黒点が検査箇所を表します。コンクリート内部に欠陥がある場合には、特定の振動(卓越振動)周波数が強く観測されています。卓越信号を検知することで、健全性の診断を行います。

今回の結果は、「レーザー欠陥検出法」の高速化に成功した初の事例になります。今回の計測では、コンクリート供試体内部の模擬欠陥の検出を行いましたが、実際のトンネル内部には、深さ、形状、大きさなど様々なタイプの欠陥があります。今後、本技術を用いて、実際のトンネルにおける様々な欠陥検出ができることを検証・確認していくことで、将来的には、従来の打音法に代わる、遠隔・非接触のトンネル安全性検査技術につながることが期待されます。

【成果の波及効果】

実際のトンネル内部には、今回の供試体の様な欠陥の他に、深さ、形状、大きさなど様々なタイプの欠陥があります。「レーザー欠陥検出法」は、コンクリートの振動の変化により脆弱部を検出するため、音と光の違いはありますが、その原理は打音法と同じであると言えます。したがって、打音法でこれまでに蓄積された様々な欠陥に対する膨大な音のデータベースと、今回のレーザー欠陥検出法で得られる振動データを関連付けていくことで、打音法と互換可能な遠隔・非接触な検査技術として、将来的には、トンネルのみならず、様々な建築物に対する遠隔・非接触・高速・安全な検査技術になることが期待されます。更に「レーザー欠陥検出法」は、検査の遠隔化に加えて自動化も期待できるため、検査の効率化・低コスト化につながる事も期待されます。